聚烯烃类弹性体是由乙烯与丙烯或其他α-烯烃(如1-丁烯、1-己烯、1-辛烯等)共聚而成的一类聚烯烃材料。与聚烯烃塑料相比,其分子链内共聚单体的含量更高,密度更低,是目前高端聚烯烃的主要发展方向之一。

目前,聚烯烃类弹性体主要有乙丙共聚物和乙烯/α-烯烃共聚物两大类,其中乙丙共聚物弹性体包括二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM)两种,乙烯/α-烯烃共聚物弹性体则主要有乙烯/α-烯烃无规共聚物(POE)和乙烯/α-烯烃嵌段共聚物(OBC)两种。

与其他种类的弹性体相比,聚烯烃类弹性体主链均由稳定的饱和单键组成。一些聚烯烃弹性体通过引入一定量的双烯类第三单体使侧链含有少量的双键,但在硫化过程中仍会因反应而消除。而且,聚烯烃类弹性体分子内无极性基团。正因为这样的结构特点,使得聚烯烃类弹性体具有优良的耐老化性、耐腐蚀性、耐热性和耐水蒸气性等,因而被广泛地应用于汽车、建材、电线电缆、医疗器械、儿童玩具等领域。

1957年,Dunlop公司将双环戊二烯(DCPD)作为第三单体,成功地合成了三元乙丙橡胶。因这种橡胶的支链留有双键,可以像其他橡胶那样用硫黄硫化,因而得到了广泛的应用。至今已经成为乙丙橡胶的主要品种,牌号约占整个乙丙橡胶的80%~85%。目前,用作三元乙丙橡胶的第三单体主要有5-亚乙基-2-降冰片烯(ENB)、DCPD、1,4-己二烯(1.4-HD)三种,其中以ENB应用最多,约占三元乙丙橡胶产量的85%。

茂金属催化剂使聚烯烃类弹性体的发展进入了一个新时期

1997年,Dow化学公司在DuPont-Dow Elastomers公司建设了9万吨/年的溶液聚合装置,实现了茂金属乙丙橡胶(mEPDM)的工业生产。CGC催化剂高温下稳定性好,且对长链α-烯烃有良好的共聚能力,可赋予聚合物长支链,因而兼具优良的力学性能和加工性能。而且,CGC催化剂活性高,使用量远低于传统EPDM生产中的钒系催化剂,生产过程免去了繁杂的催化剂洗脱单元,节省能耗,且避免了因高温蒸汽输入对生胶色泽的破坏作用。

几乎与此同时,Exxon公司开发了Exxpol茂金属催化剂,用于制备高分子量、低结晶度的EPDM或EPM。此后,Exxon也用CGC催化剂,采用高温溶液聚合工艺制得了三单质量分数大于5%的高分子量EPDM。

1998年,三井化学也投资进行了茂金属催化剂催化的mEPDM生产装置的建设,并于2001年投产。

茂金属催化剂的发展也促进了其他高活性、单活性中心的非茂催化剂的开发

2005年,Lanxess公司公布了一种非茂的单活性中心催化剂(ACE催化剂),用于EPDM的生产。与传统的催化剂相比,ACE催化剂的催化效率高,也无需聚合后催化剂的萃取,可有效地降低生产能耗。此外,该催化剂技术还可以生产出充油EPDM和超高相对分子质量的EPDM。

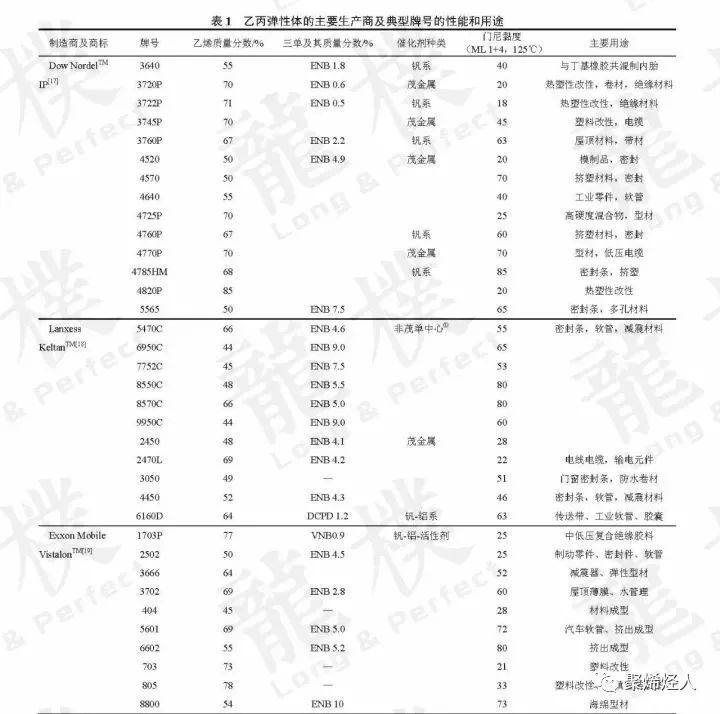

迄今,全世界已有十多家公司生产各类乙丙弹性体,品种牌号多达100余个。表1列出了世界最主要的乙丙弹性体生产商及其典型的产品。

POE系Polyolefin Elastomer的简称,看似泛指聚烯烃类弹性体,但实际上仅指乙烯与高级α-烯烃的无规共聚物弹性体,主要是乙烯/1-辛烯、乙烯/1-己烯乙烯/1-丁烯的无规共聚物。

与乙丙弹性体相比,共聚单体的质量分数相同时,POE共聚单体的摩尔分数则较低(尤其是乙烯/1-辛烯共聚物),产品密度更低(通常小于0.890g/cm3),分子中拥有更多的可形成结晶区(塑料相)的聚乙烯链段。同时,由α-烯烃导入较长的支链使柔软的无定型共聚物形成橡胶相。结晶的塑料相起到物理交联作用,具有热可逆性。

POE无需硫化,常温下表现出橡胶的高弹性,高温下则能像热塑性树脂那样塑化成型,因此是一种热塑性弹性体。

Dow化学公司的CGC催化剂首先是用于POE开发的。1993年,他们将Dowlex工艺改造为Insite工艺,即以CGC为催化剂,Isopare(一种饱和异链烷烃与C8~C9的混合物)为溶剂,采用环管反应器内的溶液聚合,生产出了乙烯/1-辛烯、乙烯/1-丁烯、乙烯/丙烯3种规格的POE弹性体,定商标为EngageTM,产品牌号多达30余种,其中,乙烯/1-辛烯产品中1-辛烯质量分数为20%~30%,密度为0.864~0.88g/cm3。

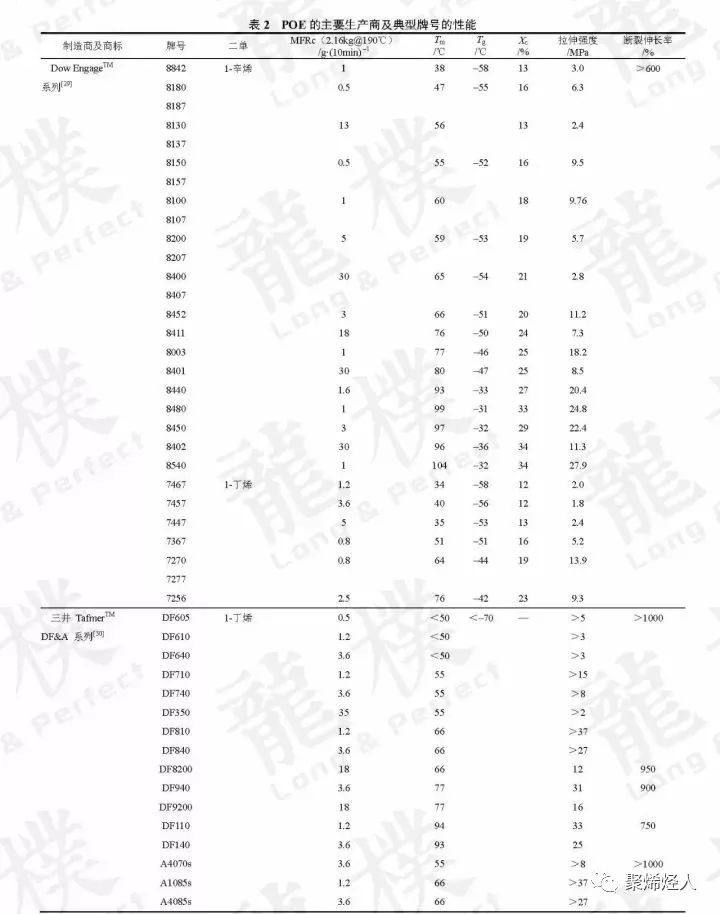

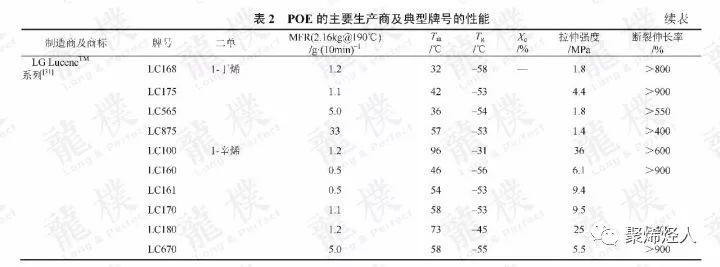

随后,ExxonMobil、Lyondellbasell、LG化学、住友化学、三井化学等也开发了类似的产品。目前全世界POE的年产量已超过了100万吨。表2列出了世界最主要的POE生产商及其典型产品。

ExxonMobil通过Exxpol专利技术,采用桥联茂金属催化剂进行乙烯、丙烯及α-烯烃等无规共聚物的生产,产品主要是以ExactTM为商标的塑性体和以VistamaxxTM为商标的特种弹性体。

Lyondellbasell公司则开发了独特的具有热塑性弹性体性能的C4共聚物,并在2009年将产品商业化,其产品商标为KoattroTM。

经过多年的发展,POE已经成为聚烯烃家族中颇受用户欢迎,又具有高额利润的一类产品,然而遗憾的是,迄今我国还未能实现POE的工业生产。

2005年,Dow化学又利用自己发明的一种三齿配位的吡啶氨基铪催化剂和溶液聚合工艺,结合三井化学公司的FI-Zr催化剂,创造性地开发了“链穿梭”聚合技术(chain shuttling polymerization),并很快将一种全新的聚烯烃热塑性弹性体——烯烃嵌段共聚物(olefin block copolymer,OBC)工业化,定商标为InfuseTM。

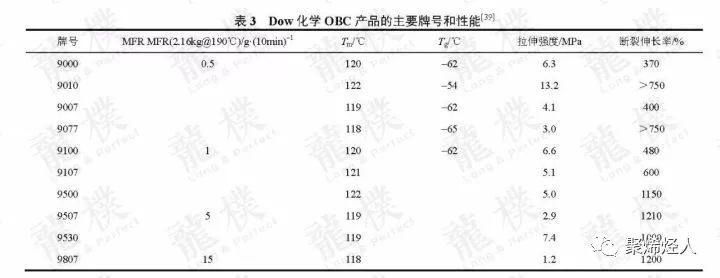

该产品同样以乙烯与1-辛烯为原料,但具有明显软硬段交替的多嵌段结构。OBC既有高的熔点,又有低的玻璃化温度,且比POE有更高的结晶速率、更规则的结晶形态。因而其耐热性能强于POE,在拉伸强度、断裂伸长率和弹性恢复等方面均表现出更优越的性能,不仅具有聚乙烯易加工的特点,又具有烯烃无规共聚物和共混物难以实现的刚性与韧性平衡。OBC的优异性能已越来越得到国内外学界和工业界的认同。表3为Dow化学OBC产品的主要牌号及性能。

OBC产品因问世不久,其应用还没有POE广泛,但相信随着人们对OBC结构和性能的不断深入了解,OBC产品将会在更多领域发挥它独特的价值。

与大多数合成橡胶一样,溶液聚合是聚烯烃类弹性体合成工艺的主流,但近年来也有悬浮聚合、气相聚合的文献报道。

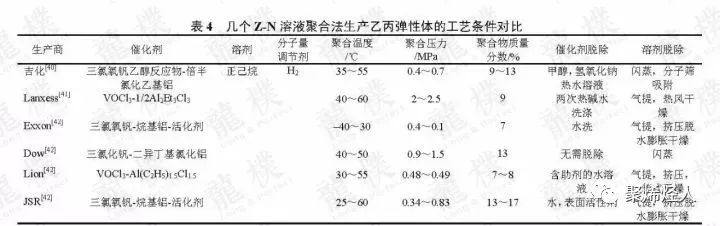

传统Z-N催化剂催化的乙丙弹性体溶液聚合温度不高,这是因为生产的乙丙共聚物几乎完全无规,分子链中不含可结晶的链段。为了使催化剂的活性和共聚性能处于最佳状态,同时又容易撤除反应热,聚合温度一般选择在40~70℃。这就导致了反应器内聚合物的浓度相对较低,以避免因黏度过高而影响体系的混合与传热。但Z-N催化剂的活性毕竟较低,因此传统乙丙弹性体的生产往往需要对聚合后的产品进行催化剂的洗脱处理。目前各公司传统乙丙弹性体生产的溶液聚合工艺条件大致相似,但催化体系、溶剂和催化剂脱除方法则不尽相同(见表4)。

茂金属催化剂的发现和应用对于整个聚烯烃工业(包括聚烯烃类弹性体)具有里程碑意义

传统的Z-N催化剂溶液聚合不能制备含结晶链段的聚烯烃类弹性体,而茂金属催化剂可以对共聚单体的插入进行有效控制,从而制备出含有乙烯结晶段的聚烯烃类弹性体产品。而且,茂金属催化剂的高活性,使聚合反应时的用量大为减少,即使不进行催化剂洗脱,产品中残留的催化剂也不明显地影响其性能,因此生产工艺的后处理过程得以简化。

催化剂的改变导致了聚合产物链结构的改变,但作为弹性体,其生产仍需采用连续溶液聚合法,这是因为弹性体极难以颗粒状在气相或淤浆聚合反应器中流动。而且POE、OBC类热塑性弹性体虽有结晶链段,但在较低聚合温度下又易被溶剂溶胀而结团、粘连,使聚合反应无法继续进行下去。因此,它们的溶液聚合须在较高的温度(至少120℃)下进行。同时,高的聚合温度有利于降低反应器内物料的黏度,确保器内良好传热和传质。另一方面,研究者认为,高温溶液聚合中生长链所处的舒展的环境,对于精确地调控聚合产物的嵌段和梯度结构更为有利。然而,高温溶液聚合对于催化剂的要求较高。

除了Dow化学的CGC催化剂外,ExxonMobil、LG化学、住友化学等公司开发出了自己的耐高温茂金属催化剂。在茂金属催化剂之后,科学家们又开发出了各种具有新型配体结构,同样拥有单活性中心、高催化活性和共聚能力特点的烯烃聚合催化剂,被统称为后茂金属催化剂。

2011年,Dow公司开发了一种具有更高共聚活性的二齿亚胺氨基铪催化剂,其120℃时催化乙烯/1-辛烯共聚的活性可超过7×108g/(mol·h),制得的共聚物分子量可以达到同样条件下CGC-Ti催化剂的20倍以上。

中国石化北京化工研究院也为烯烃的高温溶液聚合进行了高温催化剂的研制,开发了一种桥连双茂茂金属催化剂。经过对其的桥连双茂茂金属催化剂140℃下乙烯/1-辛烯和乙烯/1-己烯的溶液共聚特性研究后,发现其聚合活性可达107~108g/(molZr·h)数量级,且共聚能力强。140℃下,催化乙烯/1-辛烯共聚的竞聚率为:re=10.03和ro=0.123。表明该催化剂在高温下仍有良好的催化乙烯/高碳α-烯烃共聚的活性和共聚能力,性能与CGC相当。烯烃的溶液聚合具有反应体系黏度点、反应时间短、产品牌号切换方便等优点。但反应体系中的大量溶剂需要消耗较高的能量来回收,这无疑增加了生产成本。

2012年,Dow公司开发了一种所谓近临界分散聚合的工艺,即使聚合反应温度高于聚合物的低临界溶解温度(LCST)、反应压力则低于浊点时的压力,从而使反应器内的物料处于液液两相分离状态,其中一相为聚合物的浓相,另一相为聚合物的贫相,聚合物浓相液体分散于聚合物贫相液体中,形成了液液分散的近临界态。因反应温度高于聚合物的最高熔点,聚合体系内无聚合物的固态颗粒,所以它既不是均相溶液聚合,也不是淤浆聚合,物料的黏度低,固含量可达30%~40%,而且固液分离简便,只需提供很少热源甚至无需额外热源,通过釜外出料管道内的泄压阀泄压,即可将聚合物浓相富集在固液分离器内,可望节能75%。

我国乙丙弹性体的生产也采用溶液聚合法,但因采用Z-N催化剂,装置设计时的聚合温度均考虑在70℃以下。中国石油抚顺石化公司于1989年引进加拿大DuPont公司的专利技术,建成了国内唯一一套乙烯高温溶液聚合装置,主要生产以1-丁烯为共聚单体的中空和管材料为主的线性低密度聚乙烯(LLDPE)。该装置以环己烷为溶剂,采用钛-钒系催化剂,反应器为管式与釜式的组合,聚合温200~270℃。如要用该装置进行POE产品的开发,尚需进行催化剂体系以及共聚动力学、聚合体系流变特性和传热特性等工程问题研究,并有可能涉及到单体供料系统、溶剂回收系统,聚合物凝聚、造粒等系统的改造。

工业上,1-己烯、1-辛烯等α-烯烃的生产主要是采用乙烯选择性齐聚的方法。人们虽已开发了许多高活性、高选择性的乙烯齐聚催化剂,但毕竟需要α-烯烃的精制和储运等。一些企业还受困于乙烯齐聚过程中形成的极少量的低分子量聚乙烯。因此,如果采用串级催化的方法(即以乙烯为唯一单体,同时将齐聚和共聚催化剂引入聚合反应器,在乙烯齐聚生成α-烯烃的同时,通过共聚催化剂将其与乙烯共聚生成乙烯/α-烯烃共聚物),则可使共聚物生产的流程得以简化,成本大幅度降低。

随着催化剂和生产技术的不断进步,聚烯烃类弹性体的品种不断丰富、性能不断拓展。加强政策引导和资金投入,进行此类产品的开发,应当成为我国聚烯烃和合成橡胶工业产品转型升级的重要选择。

溶液聚合因溶剂的引入,使过程的能耗增加。虽有悬浮和气相聚合生产乙丙弹性体的文献报道,但与绝大多数其他合成橡胶一样,为确保生产过程的稳定运行,聚烯烃类弹性体的生产应首选溶液聚合工艺。高活性催化剂的应用,可免除聚合后催化剂的洗脱,使过程的能耗降低。

对于茂金属催化的乙烯/α-烯烃的溶液聚合,为使聚合反应在均相溶液状态下进行,需将聚合温度设定在聚乙烯链段的熔点以上。因此,耐高温的高活性、高共聚能力的催化剂以及与该催化剂相应的聚合动力学、聚合反应器混合与传热过程的强化研究极为重要。

欢迎加入弹性体行业交流群,聚焦于如TPU、TPV、SBS、TPEE、TPO等材料的技术应用及工艺、新闻资讯等,请扫码关注公众号,从底部菜单申请加入微信群

资料下载:

资料下载:

资料下载:

资料下载:

资料下载:

资料下载: