现代的食品包装材质绝大部分是塑胶,因此塑胶包材的安全性问题备受关注,以聚苯乙烯(Poly Styrene, PS)与发泡聚苯乙烯(即俗称的保丽龙)制作之包材或容器为例,在70~95℃的使用条件下,会有苯乙烯单体(Styrene Monomer, SM)溶出的疑虑。

虽说目前国际上对SM是否为致癌物质尚无确切的定论,但确实已造成消费者的恐慌。因此,如何解决大众对塑胶食品包材的疑虑乃解决食品安全问题的重要课题。

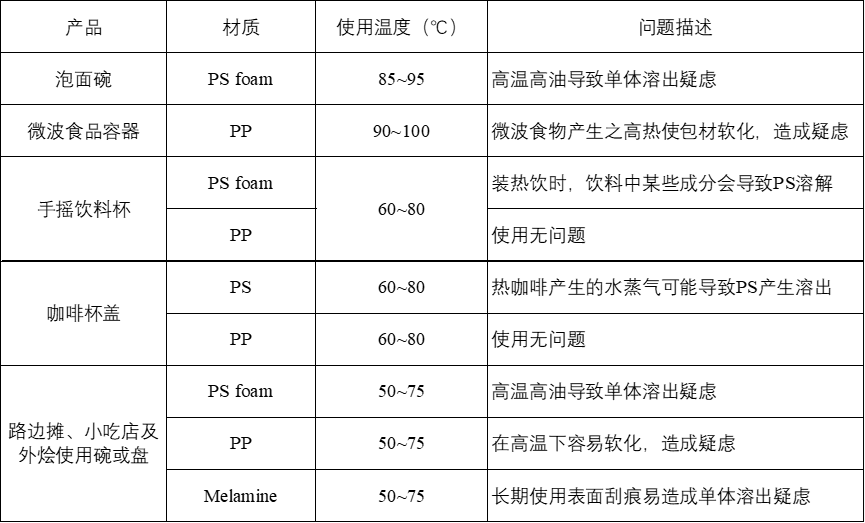

表1 常用之装盛热食塑胶食品包材,资料来源:塑胶中心整理

以耐高温的PP材料制作发泡材来替代发泡PS作为食品包材已成为国内外研究之主要趋势,但PP发泡的技术困难度相当高,其原因为PP之结构属于线性结晶性高分子。

在结晶熔化时,熔体黏度会急剧变小,故在发泡过程与气泡长成阶段中,气体很难被PP熔体包覆,也因熔体黏度变化大,导致PP发泡的加工窗非常的窄,制程之控制的困难度相当高,产品的发泡倍率偏低,影响其应用。

因此,若要使PP发泡材达到所欲应用领域之特性,除了需改善原料的熔体黏度外,设备也需要精密的条件控制来配合,才有其可行性。

改善PP熔体黏度有几种方法,如使用高支链化的PP(High Branched PP, HB-PP)、使用交联PP以及各种PP的共混,分别说明如下:

- 使用HB-PP:HB-PP在分子链上多了很多支链,这些支链在PP熔化时产生纠缠,造成熔体黏度的增加,即可改善PP在发泡过程中黏度不足的缺点。

- 使用部分交联PP:PP经过交联可提高熔体强度,但由于分子结构的特性,在交联的同时易发生侧基剪断反应(β-scission)而导致分子链降解,因此交联品质难控制,目前只有辐射交联之PP品质较稳定,但同时也代表制程的成本较高。

- 各种PP共混改性:PP因聚合法不同有许多不同的规格,如HOMO-、BLOCK COPOLYMER-、RAMDOM COPOLYMER-…等,以不同规格的PP共混可以提高熔体黏度,增加发泡的可行性,此法成本较低,但其共混比例及对发泡特性的影响尚需大量的研究与证明。

上述的方法皆能达到使PP熔体黏度增加的效果,目前国内外皆有相关的研究与探讨,也有相对应的材料贩售,市售料绝大部分统称为高熔体强度PP(High Melting Strength PP, HMS-PP)。

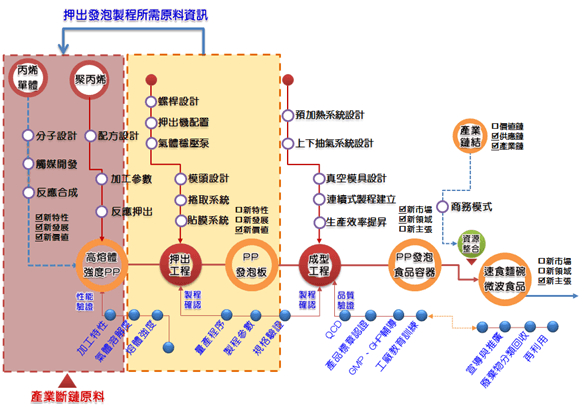

虽然目前国内上游原料厂积极投入开发,但新原料仍需经过完整的加工制程测试后才能正式进入市场,故也需加工设备商的配合(图2中黄色区块),但一般原料测试的作法通常需要消耗大量的原料(通常是一吨以上),测试之设备也不尽符合所需条件,因此,在市场与法规的条件不明确下,这样的测试对于原料开发者及设备商而言,都是巨大的负担。

有鉴于此,在压出发泡投料试产前,一连串的测试是必要的,除了可精确地得到所欲的产品,且可免除试料的资源耗损。

图2 熔体强度的鉴定方法

无论以何种方式进行塑胶的发泡,其原理皆为填充大量气泡于塑胶内(如下图3所示)。

影响塑胶发泡成功与否的因素很多,其中以熔体强度性质(Melting Strength)为重要参考依据,因含有发泡剂的塑料熔体在压力瞬间降低时,气泡在熔体内长成,此时,熔体被拉扯形成壁(Cell wall)的结构,若塑料的熔体拉伸强度不足,即有可能在这个阶段被”扯破”,产生包不住气体或破泡的现象,导致致低发泡倍率、破泡或发泡失败。

因此,一般而言,熔体强度越强越易发泡,越弱则不易发泡甚至不能发泡。

图3 塑料发泡示意图

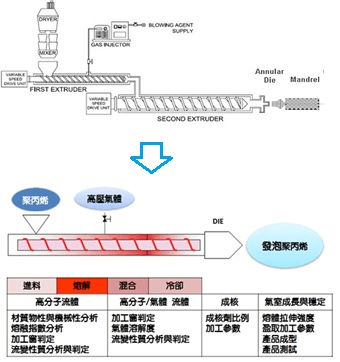

以PP压出发泡为例,如下图4所示,上方图为一般加挂环形模(Annular Die)之串联式压出发泡机(Tandem Extruder),第一段螺杆为将原料熔化及混合添加剂(核剂、助剂、发泡剂…等);第二段螺杆主要为冷却作用。

下方图为塑料压出发泡之制程示意图,主要在说明PP进料到出模头成型之各阶段所发生的变化,压出发泡进行时,分别经历进料→熔解→混合→冷却→压力降等阶段,PP原料则经历了高分子流体→高分子/气体混合物流体→成核与气泡成长稳定,因此,要完成各阶段之熔体流变行为及加工参数的定义及预测,才有可能制作出预期的发泡产品。

图4 PP压出发泡制程各阶段评估项目

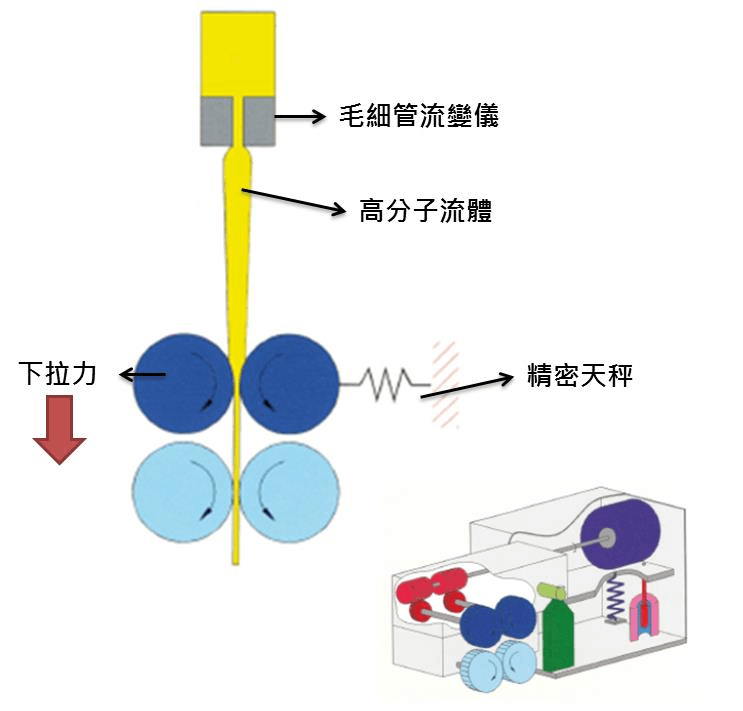

塑料熔体强度的测试方法有许多种,目前较为普遍的方式为毛细管流变仪(Capillary Rheometer)加挂熔体拉伸(Haul off Device)及力量转译装置(Force Transducer)。

如图5所示,当高分子流体由毛细管流变仪挤出时,下方的拉伸装置的滚轮组提供一非常细微的拉力(以知名德国流变仪制造商GÖTTFERT为例,其测试之力量精密度为0.001N),滚轮受到的阻力传回连接的力量转译装置,其内部的精密天秤可计算出细微的力量变化,其数据的输出即为熔体强度,典型的数据展示即为熔体强度与下拉速度的图谱(如图6所示)。

图5 熔体强度测试装置(图源:GÖTTFERT)

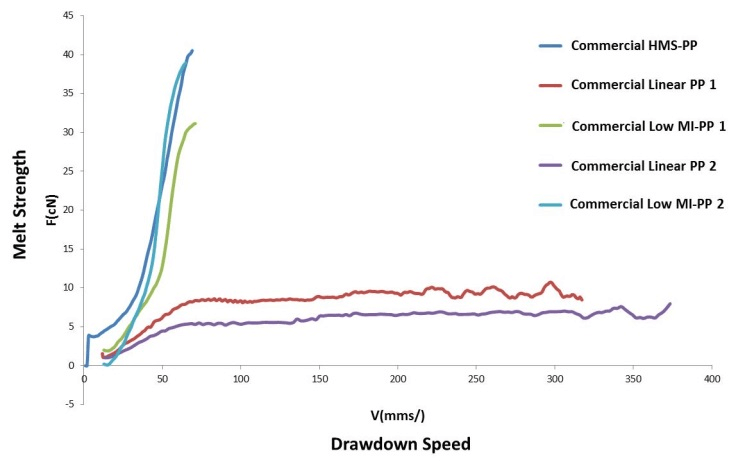

图6 熔体强度测试结果(图源:塑胶中心)

由图6可知,蓝色、天蓝色与绿色的线皆判定为在该测试条件下具高熔体强度的PP原料,红色与紫色线即表示熔体强度较低之PP原料。

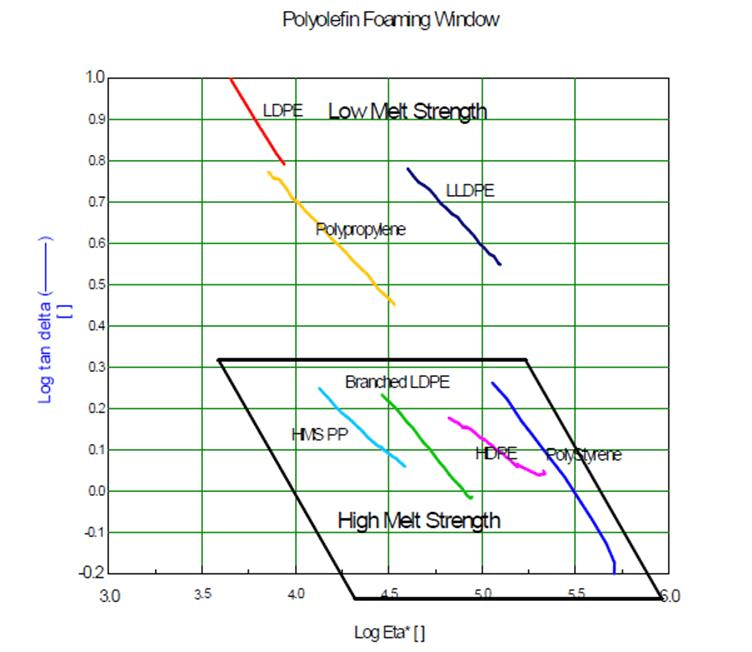

熔体强度也可由熔融指数(MFI)来换算,此法乃利用聚合物在一定温度下及一定荷重下,对抗自身重量的强度的间接表示方法,但因操作变异较大,其结果只可当作熔体强度的粗估。另外,以流变仪中的各种测试法结果交叉比对,也可由加工视窗的范围来间接判断是否为具高熔体强度之塑料(图7所示)。

图7 由流变仪测试结果所得之高分子发泡加工窗(图源:Associated Polymer Labs)

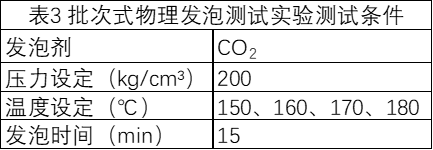

物理发泡测试

根据熔体强度测试结果,以批次式物理发泡测试机进行发泡测试,发泡后之材料进行比重测试,并将其换算为发泡倍率。发泡测试之条件如下表3所示:

将批次式物理发泡测试结果与熔体强度测试结果进行比对。由比较结果可知,市售之HMS-PP,其熔体强度测试结果为最高,同时在相同测试条件下,也具有较高的发泡倍率;市售之Low MI-PP,有一支测试结果符合高熔体强度与高发泡倍率,另一则显示相反的结果,虽熔体强度高,但却是低发泡倍率。

结论

由前述之实验结果可知,高分子的熔体强度与发泡倍率有关,但不见得有正相关,考量产品欲达到的发泡效果,除了熔体强度需要测试外,高分子的分子结构、流变行为、加工窗口等条件都需一并考虑,才能达成所欲达成之目标。同样的技巧也可应用于类似PP之结晶性或半结晶性材料,如PET、PLA、PA等,应用领域除了食品包材外,也可推广于建材、车用材、隔音材料等需轻量化,又需具备阻隔效果之领域。

来源:PIDC

资料下载:

资料下载: