二氧化碳和氮气是常见的超临界发泡剂,但因二氧化碳临界条件易实现,成本也更低,超临界CO₂流体成为目前技术最成熟、使用最多的一种超临界流体;而TPU凭借优异的机械性能、加工灵活性和广泛应用,一直是超临界发泡领域的热门研究材料。

CO₂可与TPU中的极性基团(如硬段的亚氨基N-H)发生Lewis酸碱相互作用:CO₂的O原子提供孤对电子,N-H的H原子提供空轨道,形成界面成核点。

这种作用随CO₂压力升高而增强,且同硬段聚醚型TPU的相互作用强于聚酯型TPU;同种聚醚型TPU硬段含量越高,相互作用越强。

此外,CO₂可降低TPU的氢键化程度,CO₂与聚氨酯之间的Lewis酸碱作用效果要强于聚氨酯本身的氢键作用。

低温为发泡情况下,聚合物拉伸强度的提高取决于结晶度的增大与氢键化程度降低两大因素。CO₂可诱导TPU硬段结晶:高压CO₂(20 MPa)促进晶体形成,提高结晶度,增强熔体强度,有利于稳定泡孔结构。

在TPU进行超临界发泡前,将注入超临界CO₂的TPU在特定温度和压力下保温一段时间(退火),该过程超临界CO₂可诱导TPU分子链重排,使泡孔壁厚度均一化并提高结晶度,从而增强其拉伸强度。

研究表明,结晶度随着CO₂压力升高而变大,说明更多的CO₂可促进TPU中不稳定的β型晶体向稳定的a型晶体转变(a型晶体为TPU的主要晶型,常温常压下具热力学稳定性);且CO₂浓度越高,TPU分子链氢键化程度越低,硬段链的运动性提高,软段的结晶增强。

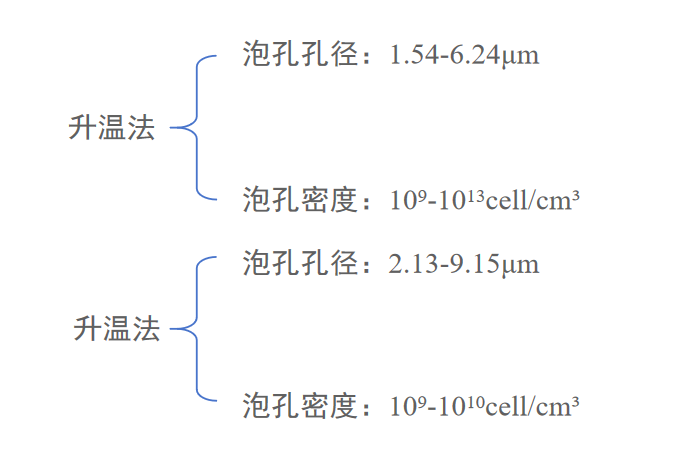

在聚合物超临界发泡过程中分步升温法和快速降压法是两种不同的发泡诱导方式,升温发泡法和降压发泡法的比较:

-

泡孔形貌:升温法制得的泡沫泡孔孔径更小,泡孔密度较大;而降压法泡孔较大,泡孔密度较大。

-

发泡工艺:升温法所需饱和时间较长;而降压法由于加工温度较高,可以在较短时间内完成饱和过程,提高了生产效率。

分步升温法是通过温度梯度打破热力学平衡,促使溶解在TPU中的超临界CO₂过饱和析出,形成气泡核,核心在于分段控制温度以实现均匀发泡。

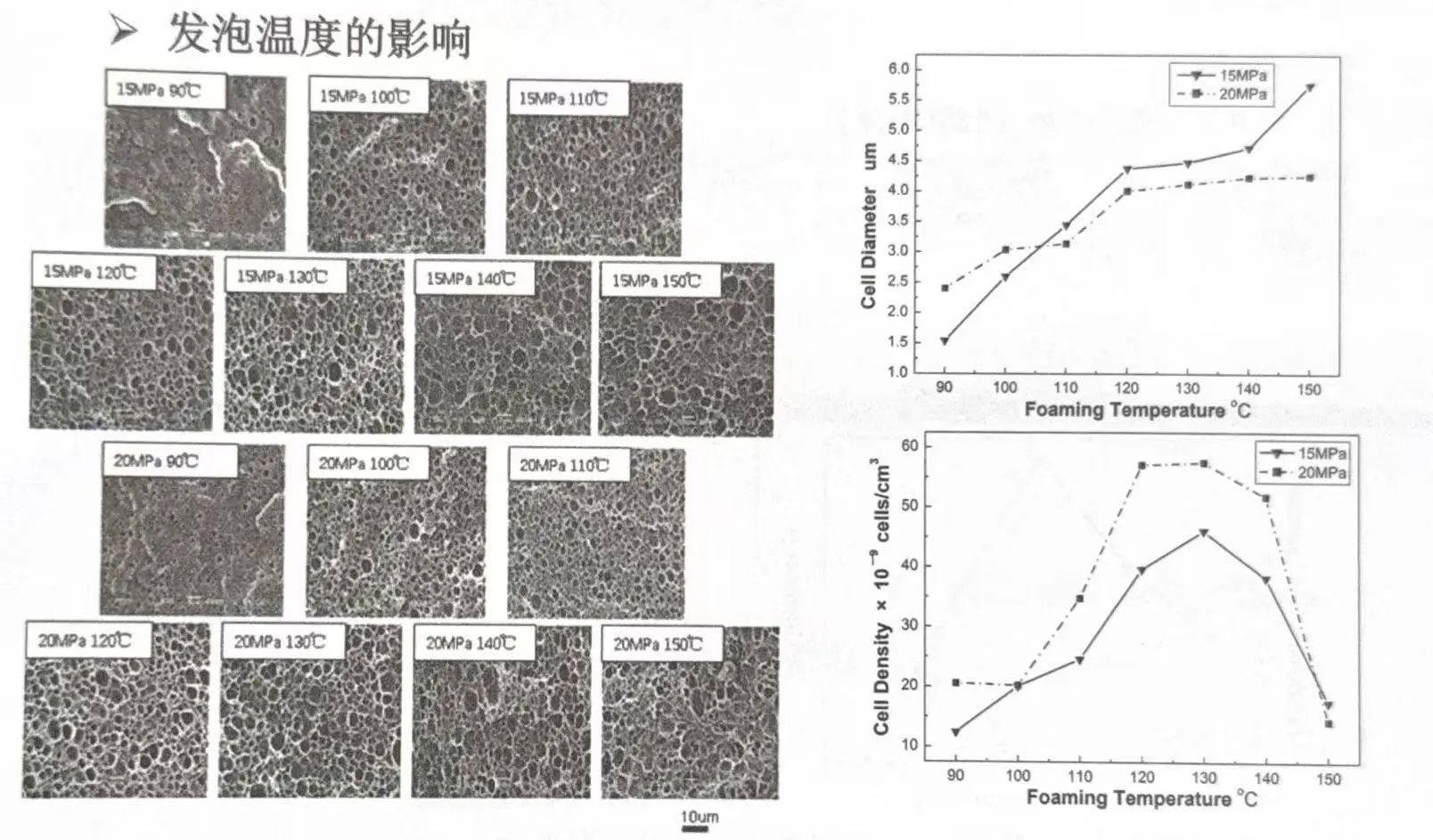

超临界发泡泡孔密度随温度升高而增加,TPU超临界发泡的最佳温度为130℃,若进一步升高温度,孔密度将减小;平均孔径则随发泡温度的升高而增大,当发泡温度大于120℃时,孔径变化变小。

-

低温:CO₂扩散较慢,升温时气泡的形成与长大占优势,孔密度增大。

-

高温:CO₂扩散加快,升温时CO₂扩散出聚合物基体,使得孔密度减小。

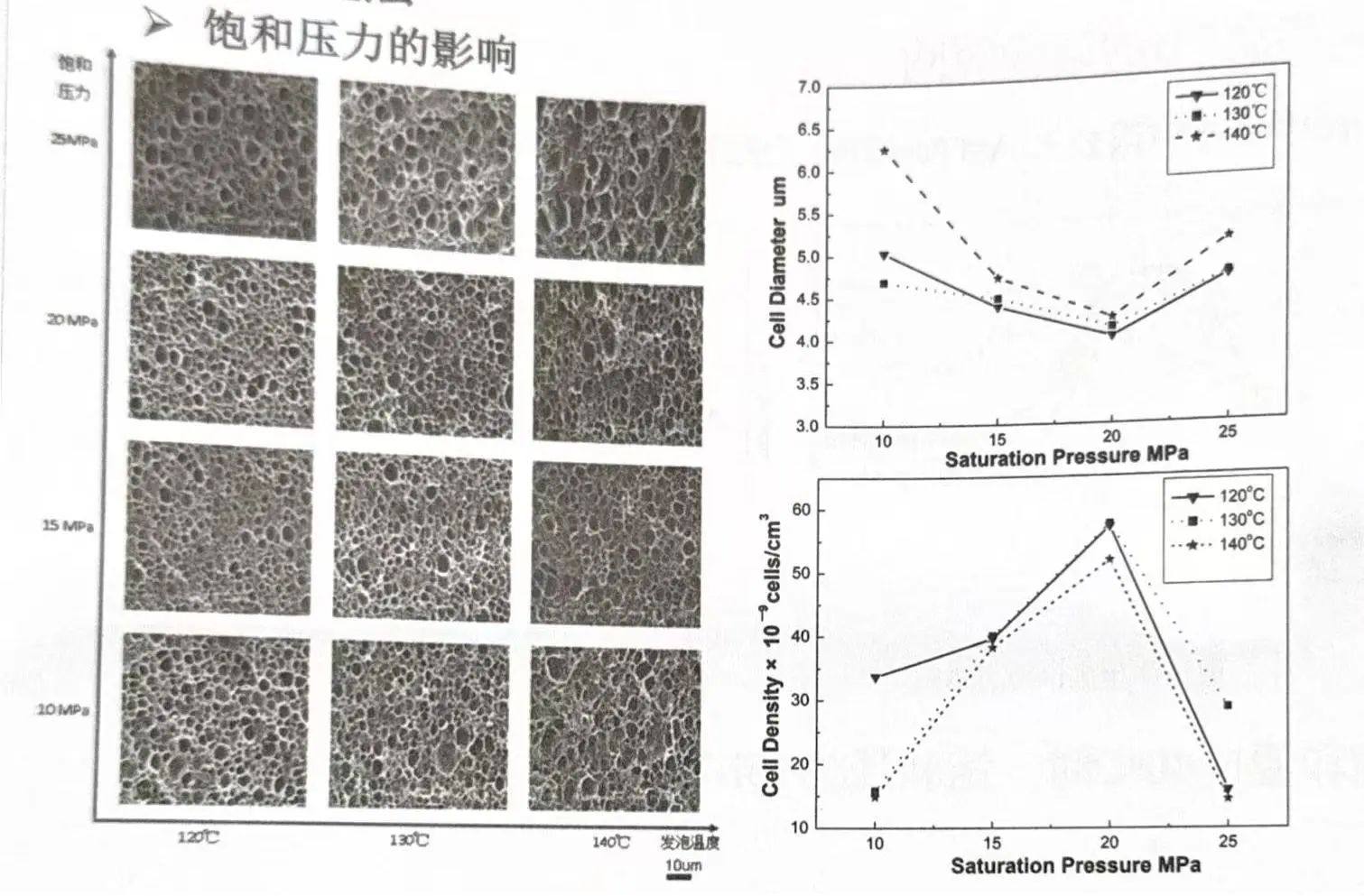

饱和压力对孔径影响较小,孔径随压力增大而略有减小,高压时,由于泡孔合并导致平均孔径增大。

-

-

高压:泡孔中CO₂压力过大,气泡生长过快而导致泡孔合并,导致孔密度降低

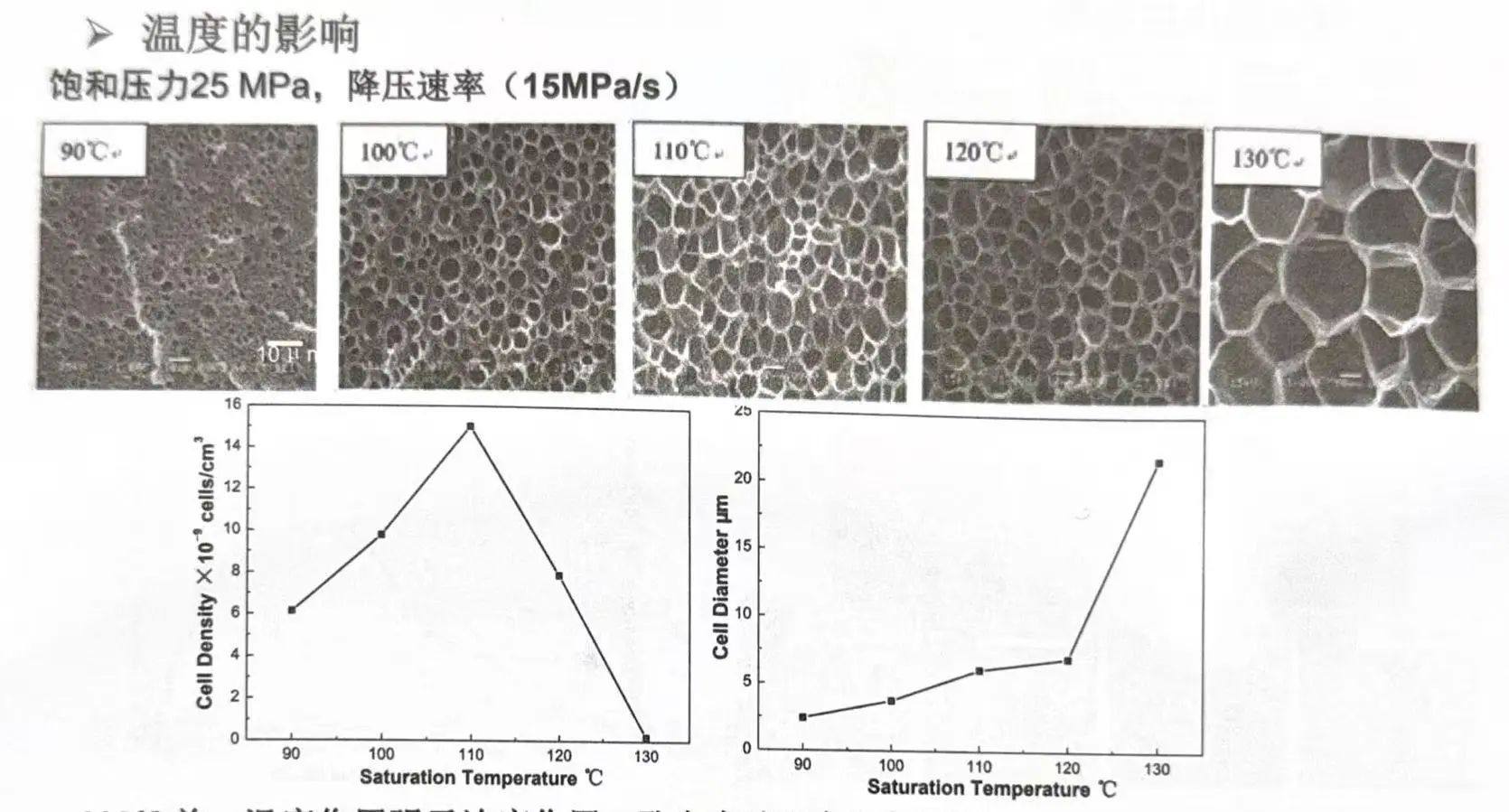

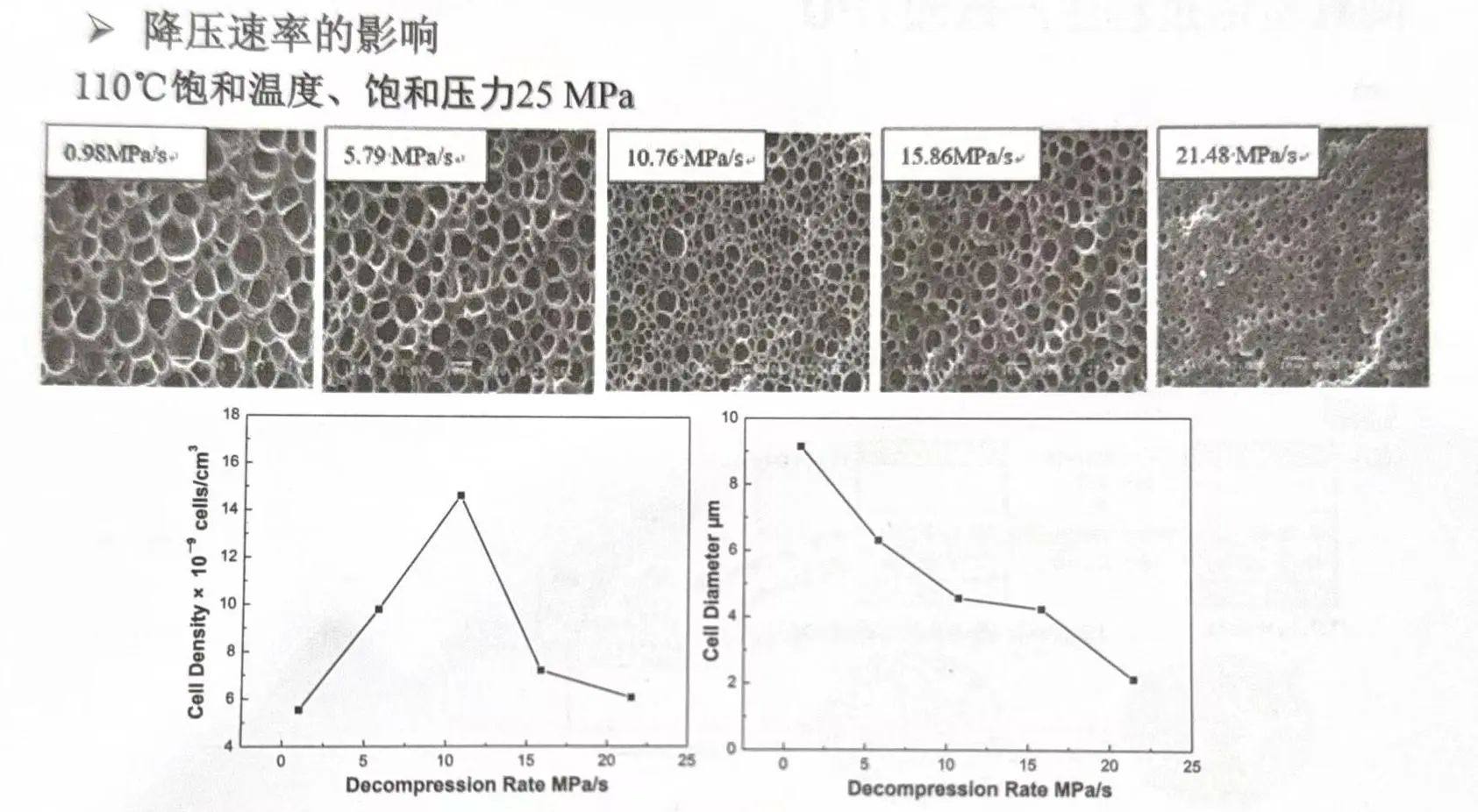

快速降压法是通过压力骤降降低CO₂溶解度,实现瞬时过饱和析出气体,从而形成高密度泡核。

在快速降压过程中,随着温度的升高,泡核生长速率加快,泡孔直径变大,且在130℃时出现了大幅增长。

-

110℃前,温度作用强于浓度作用,孔密度随温度升高而增加

-

110℃后,气体扩散出聚合物基体速率太快,导致孔密度下降

-

-

降压速率较大时,孔密度随降压速率增加而减小,由于温度较高,聚合物基体中气体逃逸严重,导致了较低的孔密度。

-

参考资料:华东理工大学赵玲在2018国际聚合物先进发泡技术研讨会的演讲资料【TPU与CO₂的相互作用及其发泡性能】

为了大家更方便的沟通,艾邦建立了超临界发泡产业交流群,欢迎相关材料企业、设备制造企业、超临界成品制造商等上下游企业的加入。

欢迎加入弹性体行业交流群,聚焦于如TPU、TPV、SBS、TPEE、TPO等材料的技术应用及工艺、新闻资讯等,请扫码关注公众号,从底部菜单申请加入微信群

资料下载:

资料下载:

资料下载:

资料下载:

资料下载:

资料下载: