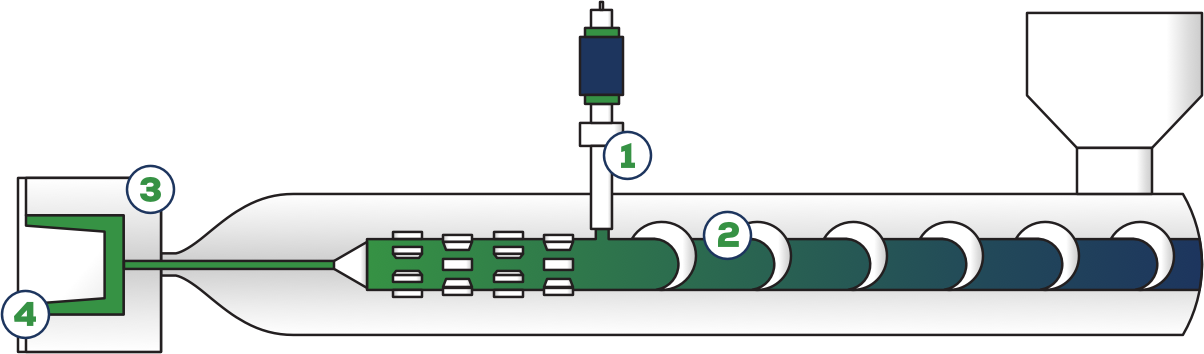

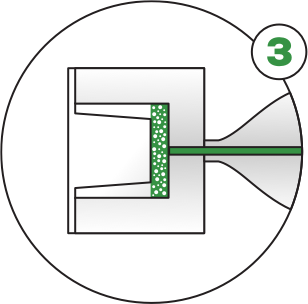

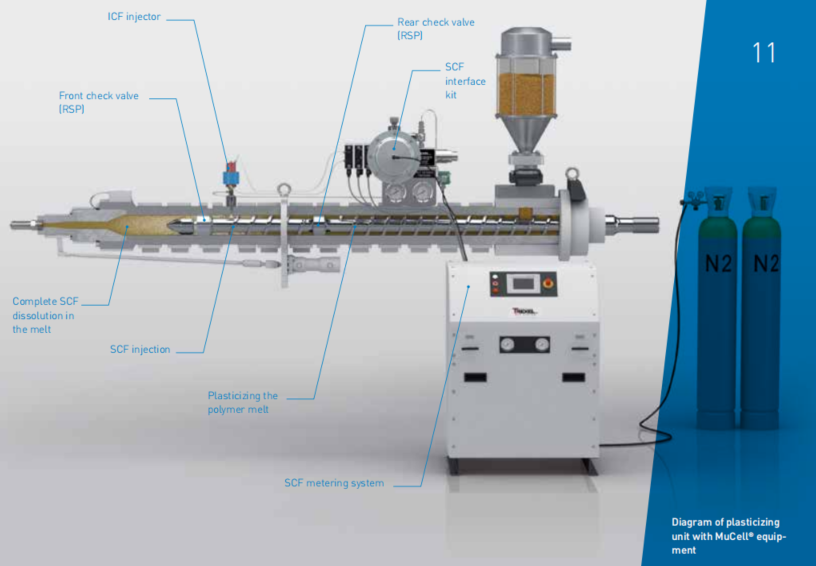

一、超临界微发泡注塑原理

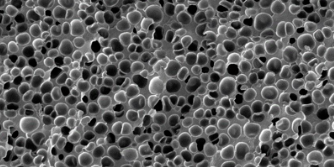

微发泡技术(MuCell)是指在注塑成型的循环中,在料筒中注入超临界状态的液体,使聚合物材料内部形成大量平均直径为 1μm~100μm 的微细闭合泡孔。

具体原理为:

-

将气体(N2或CO2)加压至超临界状态后注入料管熔胶中,透过螺杆将两者混练成单相流体。

-

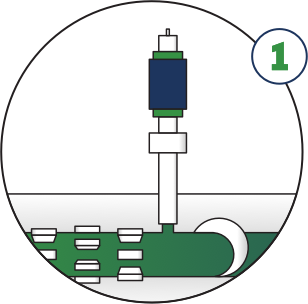

超临界流体在注塑过程中因瞬间压降造成热力学不平衡,使得流体进入模穴后气体得以从熔胶当中扩散成核,并长成均匀微细气泡。

-

含有微细气泡的熔胶经模具冷却固化得到如蜂巢般的内部构造成品。

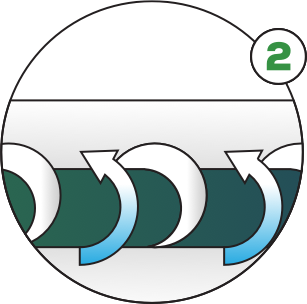

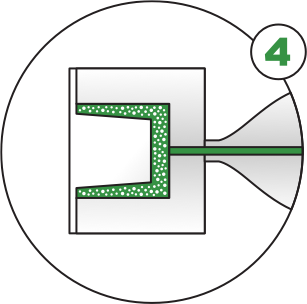

具体操作可分为以下四步:

在塑化过程中,精确计量的超临界流体(SCF),通常是氮气或二氧化碳,通过安装在塑化桶上的注射器引入聚合物中。

超临界流体通过塑化筒专门设计的混合部分均匀混合并分散到聚合物中,形成SCF和熔融聚合物的单相溶液。

将聚合物注入模腔。一旦暴露于模腔中的较低压力,细胞就会开始成核。SCF的分子分散提供了具有固体表层的均匀封闭细胞结构。

低压填充模腔。保压阶段由受控的泡孔生长取代,一旦模腔被填满,泡孔生长就会停止。泡孔生长导致整个模腔内保压压力均匀。

微发泡技术通过在热塑性基材中形成密集的微米级封闭微孔结构,突破了传统注塑的诸多局限。

这一工艺显著减轻了制件重量、缩短了成型周期,同时降低所需的锁模力,它还具有减少内应力和翘曲、提高平直度、消除缩水现象、保持尺寸稳定、增大成型视窗等优点。

二、超临界微发泡注塑机供应商

1. Trexel

官网:https://trexel.com/

微孔发泡技术最初由麻省理工学院 (MIT) 构思和发明,于 1979 年在 Nam Suh 博士的监督下开始工作。1995 年,Trexel 获得了进一步开发和商业化该技术的全球独家许可。

自 1995 年以来,Trexel 已将 MuCell® 应用于各种应用,开发了行业领先的技术,并拥有几乎所有热塑性材料系列的发泡经验。Trexel 的设备也在稳步发展,如今提供的 MuCell® 解决方案受益于 20 多年的经验。

2. 海天

官网:https://haitianpm.com/en/

Trexel和海天就共同开发微发泡技术签署过合作协议。Trexel授权海天集团在中国、越南、印度、巴西、土耳其提供微发泡注塑成型技术。微发泡(MCF)是海天经Trexel授权,由Trexel美国和海天共同开发的,其工艺是在注塑成型的循环中,通过对气体的控制,在塑料中创造大量均匀的微米级尺寸的封闭气泡孔。

通过这一技术,制品的重量最多可降低12%,合模力可降低30%-80%。在最大化保持制品原有机械性能前提下,微发泡工艺可提升制品的质量并降低成本。

3. Krauss Maffei 克劳斯玛菲

![]()

官网:https://www.kraussmaffeichina.com/zh/home

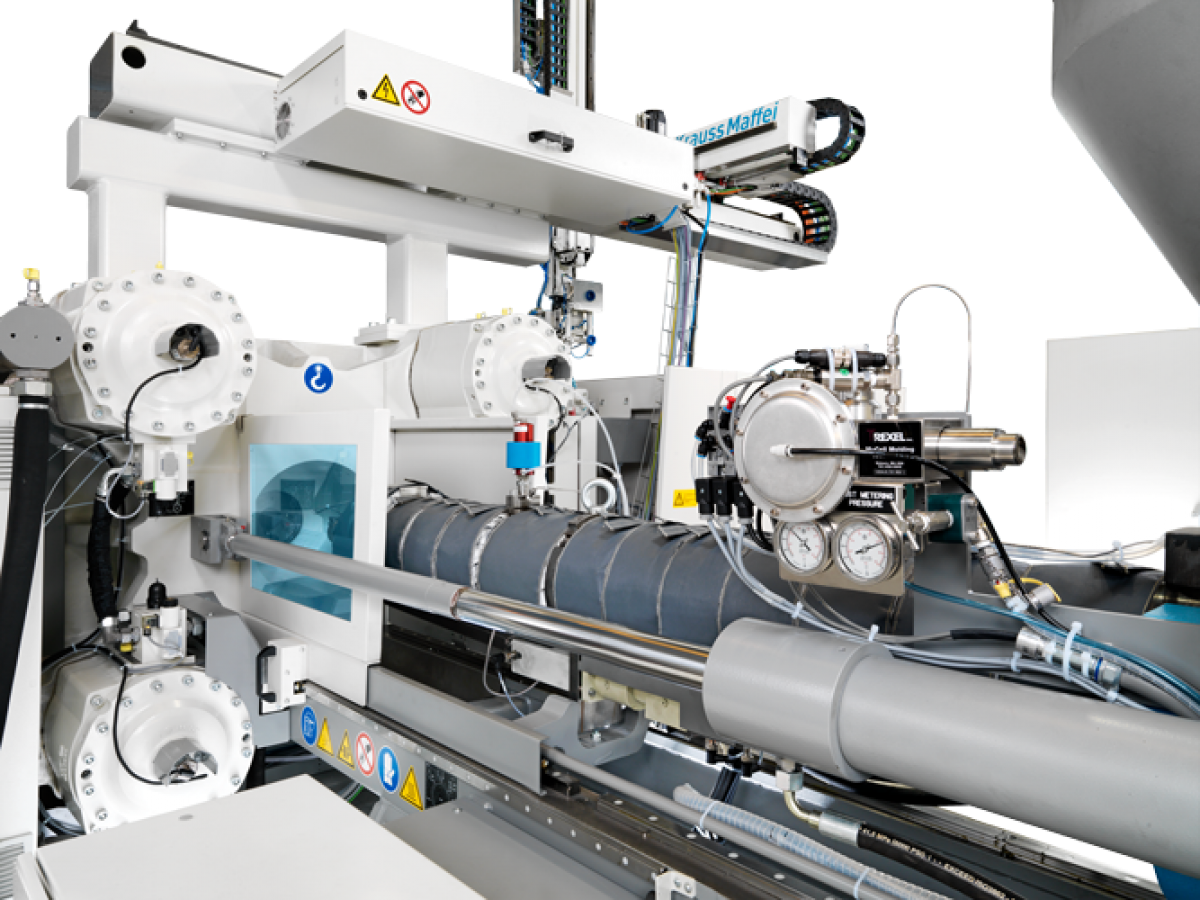

克劳斯玛菲是Trexel公司发明 MuCell® 工艺的系统合作伙伴。

克劳斯玛菲的机器理念能够涵盖全范围的物理和化学发泡工艺。我们广泛的机器产品组合包含能满足任何需求的合适解决方案。

CellForm®是克劳斯玛菲针对热塑性塑料物理和化学发泡成型开发的全新解决方案,克劳斯玛菲作为Trexel公司发明 MuCell® 工艺的系统合作伙伴,Mucell®是其为物理发泡开发的专用解决方案。

CellForm®发泡注射成型技术包含了全系列解决方案,在克劳斯玛菲注塑机平台之上可搭配该技术,同时高度的集成化使得操作与控制更加简便,特殊的螺杆选择使得加工过程更加稳定,提供了精准重复的加工过程,同时提升了产品的生产效率。

另一方面,克劳斯玛菲的CellForm发泡注射成型技术中包含开模压缩OCM技术即开模发泡过程,其拓展了包括化学与物理发泡的应用场景;同时其可以与克劳斯玛菲其它的技术进行模块化组合,如目前与多组分Multinject技术的结合与使用,已经帮助用户完成了更具挑战性产品的加工成型。

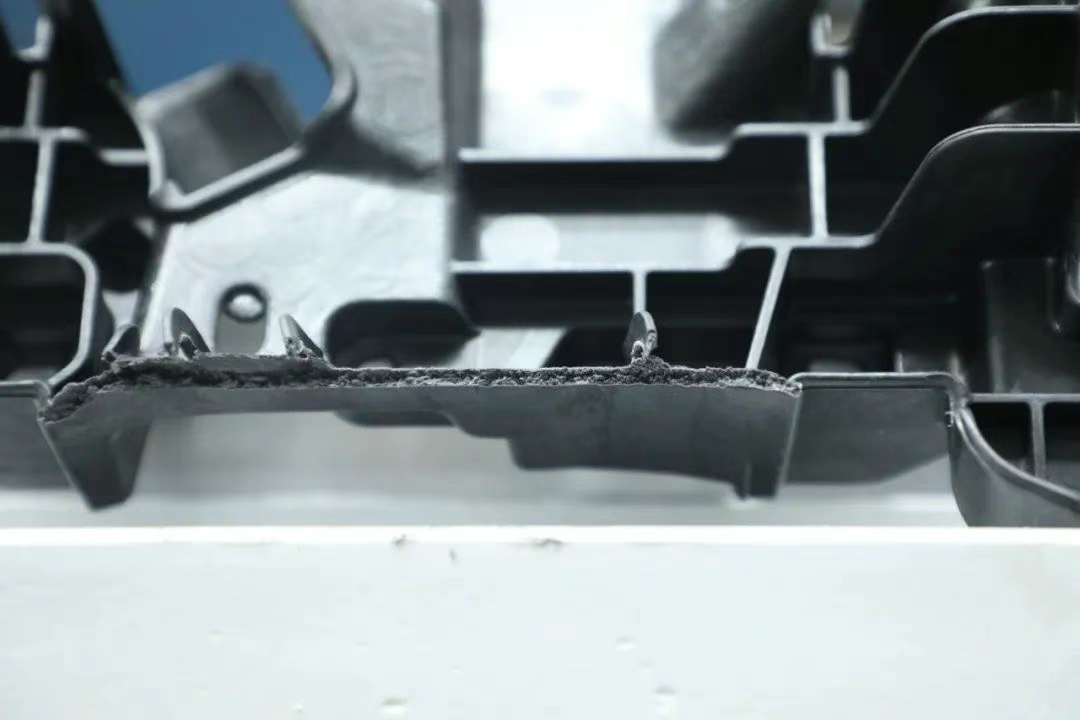

克劳斯玛菲的MuCell发泡注射成型技术在汽车行业中已得到广泛应用,其最大优势就是帮助汽车零部件“瘦身”。

汽车轻量化部件通过MuCell发泡注射成型,制成材料内部含有从几十微米到几百微米尺寸的泡孔结构,且泡孔分部均匀细密,降低重量的同时也确保了部件的强度和安全性。

为了让客户可以快速对应多变的市场发展,克劳斯玛菲提供后期定制化的MuCell工艺改造服务,只需在原有设备上加装MuCell相关设备及专用塑化单元即可实现改造。

克劳斯玛菲Mucell®物理发泡解决方案

4. 震雄集团

官网:https://chenhsong.com.hk/

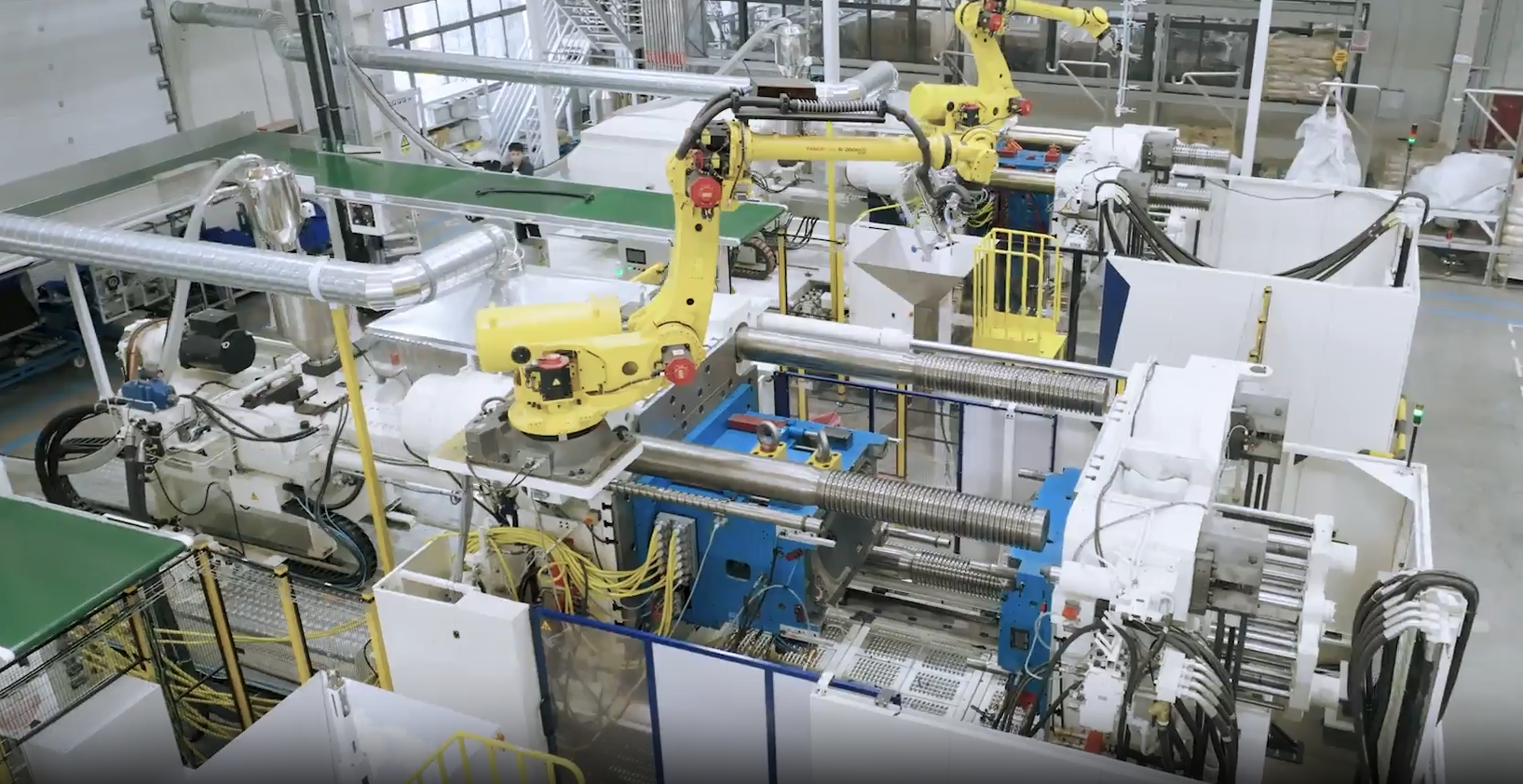

震雄集团是一家从事先进注塑机研发和制造的民族企业,始创于1958年,年产能超过20000台,是目前全球最大的注塑机生产商之一。

震雄的TP系列虽是二板机,但是在生产过程中调试灵活快捷,可以保证微发泡注塑成型工艺下产品尺寸更稳定,从而减少缩水的部件;TP系列二板机控制系统能帮助工厂提高注塑工艺水平,减少注塑和装配的不良率。

微发泡注塑成型工艺因尺寸更稳定,可减少模具尺寸反复修改,从而降低模具设计和制造成本,而TP系列二板机可以根据制品发泡率的不同要求,在制品注塑填充的每一个阶段,灵活调整锁模力的大小,直至注塑填充结束;从而最大程度减少塑料制品的内应力,保证制品的尺寸和外观精度。

5. 伊之密

![]()

官网:https://www.yizumi.com/

伊之密股份有限公司是中高端成型装备主机制造商,更是先进的成型装备整体解决方案的服务商。

YIZUMI 通过链接全球智慧、创建全球创新平台、建立产业技术战略联盟,以开放聚力智慧,以智慧引领创新,推动技术进步和满足客户需求,实现了企业的多元化产品覆盖和全球化经营。

伊之密提供整套FoamPro微发泡解决方案,除了两板式注塑机UN900D1、SmartClamp智能锁模系统、微发泡设备等,还有整套技术服务,包括前期的产品成型CAE仿真分析、模具设计建议以及设备投产后的工艺调试和培训服务。

6. 泰瑞

官网:https://cn.tedericglobal.com/

泰瑞是一家拥有世界领先技术的模压成型解决方案提供商,在塑料成型及金属成型领域具备提供完整的、可持续的全产业成型解决方案。

泰瑞一直坚持自主创新,拥有注塑机及压铸机的核心技术及主关零部件的生产制造能力,集精密铸造、大型焊接、精密加工、电气装配、整机组装、软件开发等垂直化产业链优势为我们的设备开发、品质、成本和交货提供保障。

作为行业创新者,泰瑞的NEO·H550II注塑机以 CellSure® 微发泡注塑工艺为核心,为汽车结构件的轻量化应用注入了新的活力与韧性。

泰瑞的CellSure® 微发泡注塑工艺通过将氮气和塑料混合注入模具内,利用压力骤降时气泡成核并生长,使产品内部形成均匀孔状结构。具有轻量化、高耐用性、低锁模力需求等特点

汽车结构件使用CellSure®微发泡注塑工艺前后对比

NEO·H550II二板式注塑机

方案亮点如下:

-

赋能汽车轻量化:CellSure®微发泡注塑工艺,最高可实现15%减重。

-

经济效益高:减少原料消耗和降低合模压力,延长了模具的使用寿命,为客户降本增效。

-

高精度生产:泰瑞闭环控制技术,实时监测并调节模具平行度,微开精度可达±0.01mm,保证产品合格率。

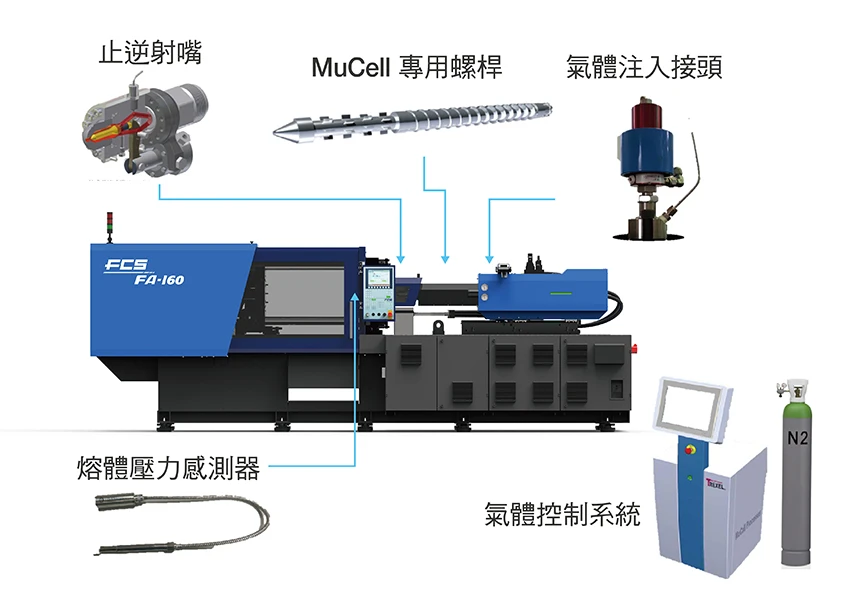

7. 富强鑫

官网:https://zh-cn.fcs.com.tw/

富强鑫成立于1974年,是台湾注塑成型机之最大领导品牌。公司除深耕注塑成型机本业之研发、生产与销售外,自2001年起,更跨足缆线、3C光电与材料科技产业,以期引领富强鑫集团航向更高精密与高科技领域,提升企业价值与国际竞争力。

FCS自2015年开始钻研微发泡应用趋势与关键制程技术,以注塑机搭配MuCell专用螺杆及气体注入设备,分别于LM(二板机)、HT(曲肘机)、FA(高效节能机) 、CT-e(全电机)、FB(双色机)等不同机种进行各项整合验证,已成功销售30余套并持续协助客户开发测试MuCell新制程应用。

8. 华嵘集团

官网:https://www.huarong.com.tw/home/lang/cn/

无锡华嵘数控机械于1992年至大陆投资建厂,有30多年雄厚经验在注塑机之制造,公司不仅通过IS09001:2000之品质认证,并且拥有CE,注塑机品质优良且远销世界各国,满足客户卧式、立式、多射注塑机之需求,并整合自动化与智慧化提供整厂规划。

华嵘集团的微发泡注塑机配置的气体驱动源能够以控制压力精确地将气体注入聚合物熔体,确保在塑化阶段内气体均匀且稳定地溶解于聚合物中,从而形成均匀的微胞结构。

其专门设计的料管组针对微物理发泡工艺进行优化,改善气体在聚合物中的混合与分散。指逆射嘴是关键组件,防止气体在射出过程中过早逃逸,确保发泡的完整性。

这些专业设备可控制聚合物与气体混合物在射入模具时的膨胀,确保零件内部的泡孔结构均匀且稳定。

来源:艾邦弹性体网综合整理

资料下载:

资料下载: