TPV是高度硫化的三元乙丙橡胶(EPDM)微粒分散在连续聚丙烯(PP)相中组成的高分子弹性体材料。环烷油作为软化剂,具有成本低廉、加工性好等优点。向共混物中充入环烷油,可以有效地降低TPV的硬度,同时也改变了弹性体的各方面性能。

样品制备

1 TPV样品制备

按照配方称取各种原料,用高混机混合均匀,用双螺杆挤出机挤出后经水冷由切粒机造粒。双螺杆挤出机各区温度分别为180~210℃,螺杆转速为200~220r/min,将产品用烘箱干燥。

2 拉伸样条的制备

在平板硫化机上进行压片。压片机的上下板温度控制在180℃,压片时预热6min,热压5min,冷压4min,压力为10Mpa,将样片裁成宽度为4mm、厚约为1.20mm哑铃形样条,对每一个样条进行编号,实验条件下放置24h后测试。

分析与测试

■拉伸性能:样条为20mm×4mm×1.20mm的哑铃形,按照GB/T528—1998进行测试。测试5个样条,结果取平均值,测试温度为25℃,拉伸速率为50mm/min。

■MFR:在温度为190℃、负荷为21.17n条件下进行。

■硬度:按照GB/T23651—2009进行测试,每个样品在不同的位置测3次,取平均值。

结果与讨论

1 橡塑比对TPV力学性能的影响

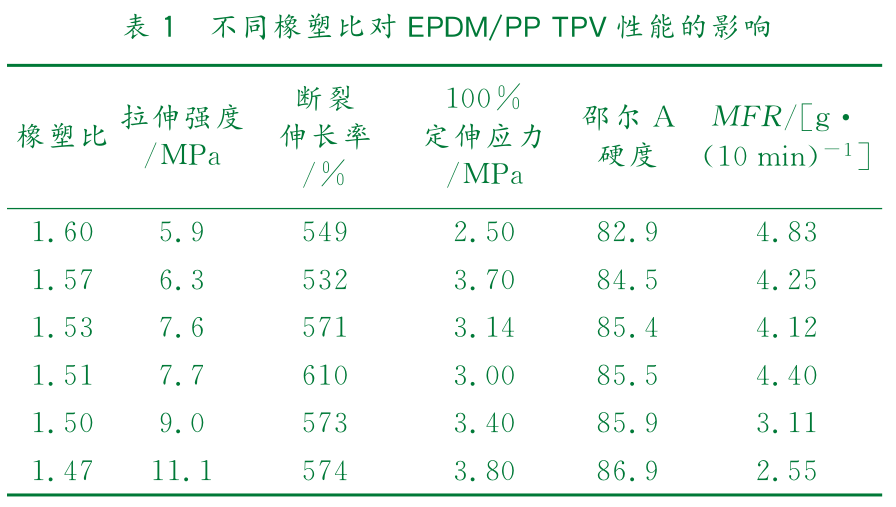

在EPDM/PP TPV的共混体系中,对整个体系起到关键性影响的因素就是EPDM与PP二者之间的质量比,即橡塑比。从微观相态结构上来看,橡塑比的变化能够直接影响橡胶相与塑料相的分布,也就是“海-岛”结构的变化。TPV正是由于存在此独特的结构,所以在结晶学和力学等方面才有优异的性能。表1为橡塑比对EPDM/PP TPV性能的影响。

由表1可以看出,逐渐增加PP的含量,使橡塑比降低,拉伸强度整体上呈现出上升的趋势,当橡塑比为1.47时,拉伸强度达到最大值。在共混物中,PP作为连续相是整个TPV的主要受力部分,所以增加PP含量,TPV的拉伸强度也会随之增大,橡塑比由1.60降低到1.47,TPV的拉伸强度增加了近一倍,因此在工业生产中可根据性能需要对PP含量进行调整。当橡塑比大于1.55时,TPV的断裂伸长率均小于550%,当橡塑比逐渐降低而趋近于1.5时,TPV的断裂伸长率也逐渐增大,当橡塑比为1.51时,断裂伸长率达到极值。

随后虽然橡塑比继续减小,但是其断裂伸长率在降低之后而趋于稳定,同比仍高于1.55以上的橡塑比,从断裂伸长率指标来看橡塑比可选在1.53~1.47之间。100%定伸应力即为使试样拉伸达到原来面积的一倍所需施加的单位截面积上的负荷量,随着橡塑比减小,TPV的100%定伸应力也随之呈现波动性变化,当橡塑比减小到1.47时,100%定伸应力达到了最大值。

随着橡塑比的不断减小,TPV的硬度也在不断升高,这是由于在共混物体系中,硬度的大小主要受PP的影响。当橡塑比为1.60时,邵尔A硬度为82.9,当橡塑比减小至1.47时,邵尔A硬度则增大至86.9,在工业生产中可以根据需要对橡塑比进行调整以达到所需要的硬度值。

MFR表征了TPV的熔体流动性能,通过对它的测量可以了解聚合物的相对分子质量及其分布、交联程度以及加工性能等。随着橡塑比的减小,MFR基本呈现减小趋势。通过以上分析可知:

●拉伸强度与硬度受PP含量的影响较大,当TPV中PP的含量逐渐升高时,拉伸强度与邵尔A硬度均呈现不断增大的趋势,即橡塑比越小,拉伸强度和邵尔A硬度的值越高;

●断裂伸长率和100%定伸应力均呈现了波动性的变化,为了使TPV最终能够达到使用要求,橡塑比可以选在1.53~1.47之间;

●由于MFR会直接影响生产工艺,MFR不易过高或过低,所以当橡塑比为1.53~1.47时为最佳。

综上所述,可以确定当橡塑比为1.47时,EPDM/PP TPV的力学性能为最佳。当然在工业生产中,也存在许多具体问题,需要TPV具有不同的性能,这也可以通过对橡塑比进行细微的调整来实现。

2 环烷油含量对TPV性能的影响

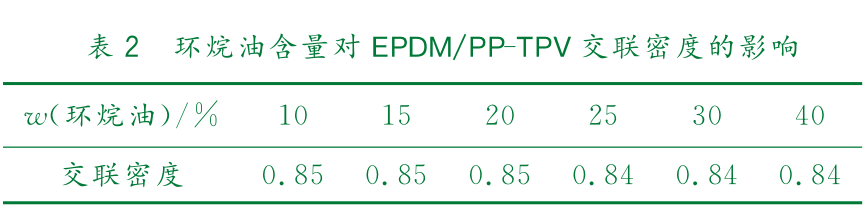

基本配方:EPDM为10kg,PP为7kg,氧化锌为37g,SEBS为300g,环烷油质量分数分别为10%、15%、20%、25%、30%、40%,首先考察了环烷油含量对EPDM/PP TPV交联密度的影响,数据列于表2。

从表2可以看出,随着共混物中环烷油含量的不断增加,样品的交联密度仅仅降低了0.01,从整体上来看变化趋于不变,这说明EPDM/PP中添加环烷油质量的多少基本上不影响最终弹性体的交联密度;从理论上来说在加工过程中环烷油的充入基本上不会改变EPDM/PP中自由基的数目,所以交联键数目的变化也趋于稳定,可知环烷油含量对EPDM/PP TPV的交联密度基本无影响。其次考察环烷油含量对EPDM/PP TPV性能的影响,图1为环烷油充油量对EPDM/PPTPV熔体流动速率的影响。

由图1可以看出,随着充油量的不断增加,EPDM/PP TPV的MFR从整体上来看也呈现了不断增加的趋势。当充油质量分数低于20%时,TPV的MFR增长幅度缓慢且平稳,MFR数值基本维持在1.5左右;当TPV中充油质量分数超过25%的时候,其MFR出现了大幅度升高的现象,当充油质量分数达到40%的时候,MFR大幅度增加,达到5.7g/10min。

从理论上来讲,分子链之间的运动主要受到EPDM大分子链的影响,EPDM分子链段相互交叉链接会形成一种空间的网状结构,此结构能限制大分子链之间的滑动。在动态硫化的过程中填加环烷油,其作用是充入EPDM大分子链段之间,增加分子链之间的滑动,使分子运动变得更加容易,从而使TPV的MFR增大,在此处环烷油主要起到了软化剂的作用。但是,如果环烷油充入量过大,TPV则会过于柔软,MFR急剧增大从而影响了TPV的加工和使用性能,充油量需要控制在一定范围内。

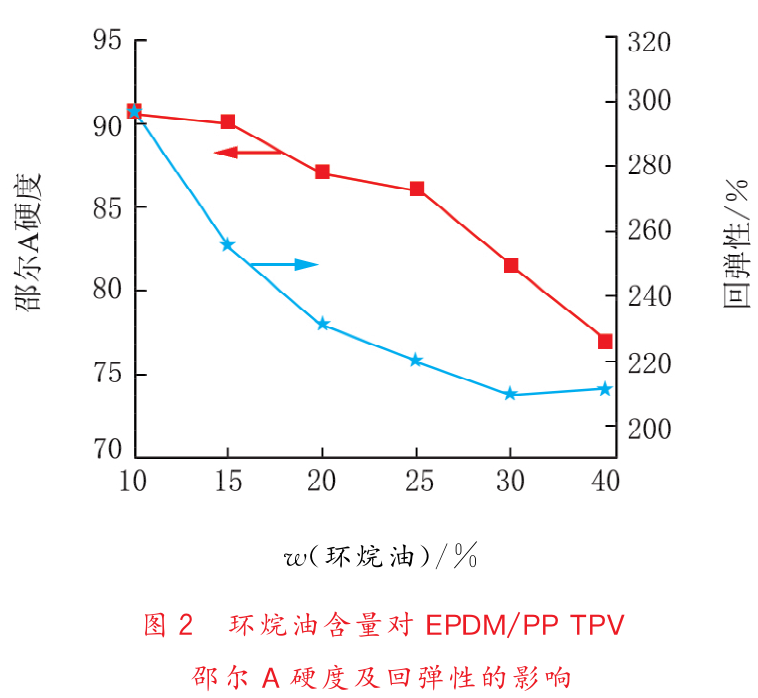

硬度及回弹性均为材料表面抵抗机械作用力的性能,在实际使用中作为显示材料使用性能是否合格的重要指标而备受重视。硬度为材料表面承受机械压力的能力;回弹性为撤除导致物体形变的外力后,物体迅速恢复其原来形状的能力。

从图2可以看出,随着环烷油含量的不断增加,TPV的硬度及回弹性均呈现下降的趋势。环烷油作为软化剂,在动态硫化过程中进入EPDM大分子链之间,使EPDM大分子链之间变得易滑动,当机械力作用于材料表面时更加容易产生形变,充油量越多形变越大,所以为了使材料保持一定的刚性,充入的环烷油尽量维持在20份以下,当然也可以随产品需要进行调整。

TPV的回弹性则受其本身物理学性能影响较大,弹性体的刚性越大,其对应的回弹性也就越高。随着环烷油的充入使TPV变软,所以TPV的回弹性降低。

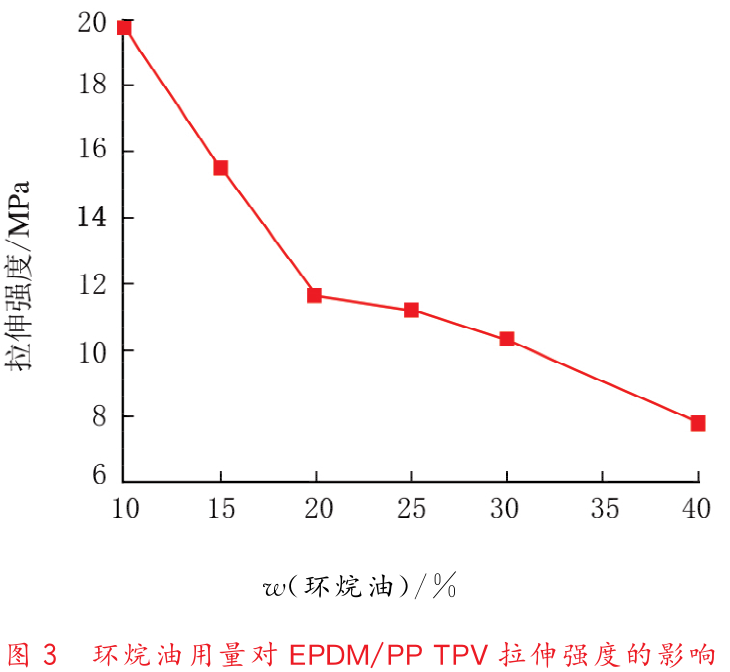

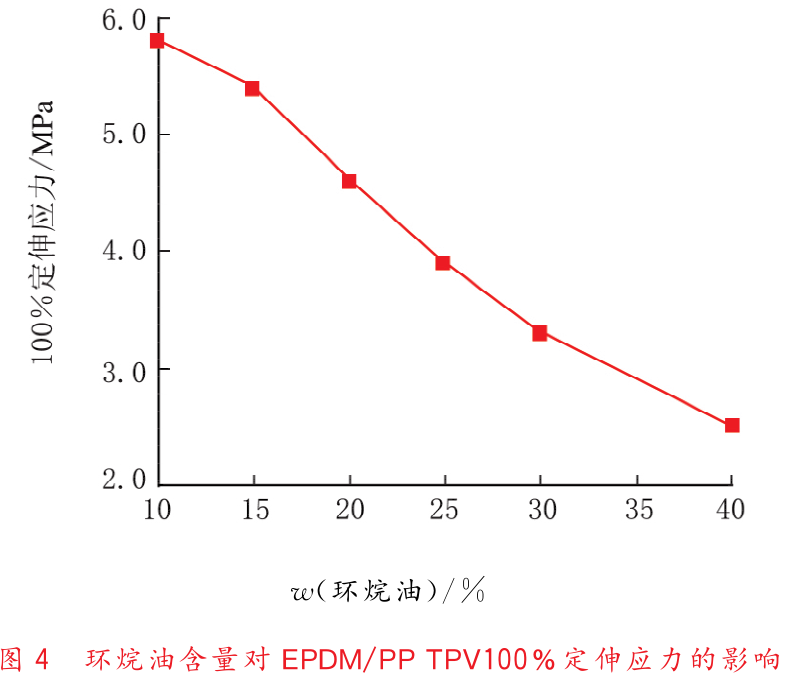

从图3和图4可以看出,随着环烷油充入量的增加,拉伸强度和定伸应力开始逐渐降低。拉伸强度在环烷油充入后降低幅度较为明显,当充油量达到20份之后降低速度变缓;TPV的100%定伸应力则随着充油量的增加呈现线性降低,趋势较为平缓。从理论上来讲,TPV拉伸强度的降低是由于软化剂填充EPDM大分子链的缘故。

环烷油的主要成分为环烷烃,具有饱和环状碳链结构,同时其也有较小的相对分子质量,所以在充油过程中软化剂分子进入EPDM分子链之间,是分子链段之间的距离增大,使分子间作用力减弱导致了体系拉伸强度的降低,而当软化剂的用量不断增大,大分子链之间的环烷烃分子也逐渐饱和,拉伸强度降低速率减缓,同样TPV的100%定伸应力也受此影响。

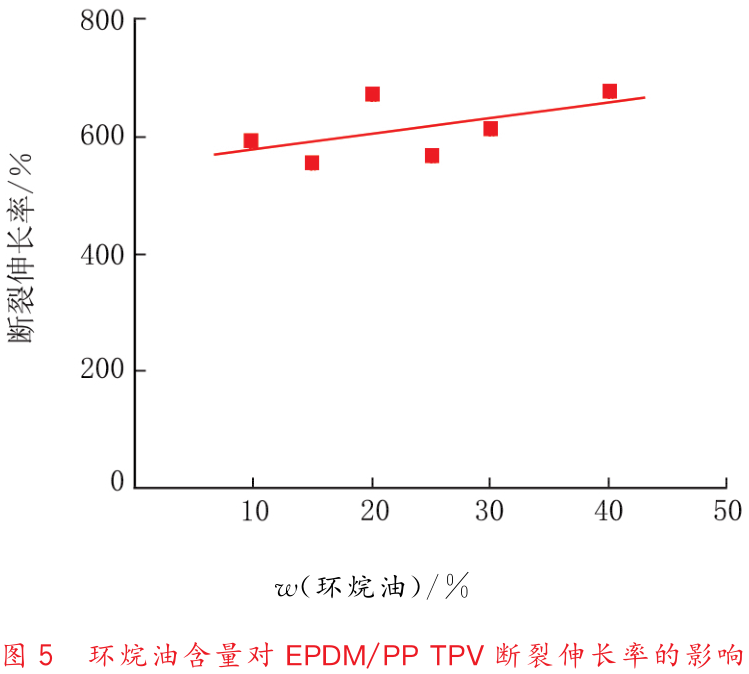

从图5可以看出,EPDM/PP TPV的断裂伸长率呈现上升趋势,从力学角度来讲环烷油充入质量分数不宜超过20%。

结论

(1)通过橡塑比可知,当TPV中PP的含量逐渐升高的时候,拉伸强度与邵尔A硬度均呈现不断增大的趋势,断裂伸长率和100%定伸应力均呈现了波动性的变化,橡塑比可以选在1.53~1.47之间。当橡塑比为1.47时,EPDM/PP TPV的力学性能为最佳。

(2)EPDM/PP共混体系中充入环烷油量的多少基本上不影响最终TPV的交联密度,随着充油量的增加,TPV的熔体流动速率随之升高,而TPV的硬度和回弹性则降低,拉伸强度和100%定伸应力均呈降低趋势。如果要使TPV得到最佳性能,环烷油充入的质量分数应保持在15%~20%之间,同时可以根据实际需要进行调整。

来源:常州中壳合成材料,有需要请联系 13921076738

原文始发于微信公众号(艾邦弹性体网)

资料下载:

资料下载: