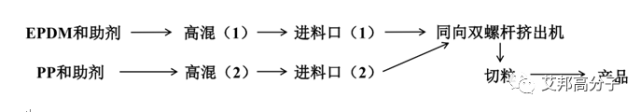

TPV生产基本工艺流程:

1、高温捏炼:是指为方便以后加工将块状原料高温融化制成片状,原料不发生分子结构变化,是一个混料的过程

2、挤出造粒:是将高温捏炼出的片状原料再次加入辅料混合,输出颗粒原料的过程,不涉及分子结构变化,相当于二次混料。

3、硫化挤出:物料经失重秤自动化喂料,后经双螺杆挤出机进行动态硫化挤出,水下切粒机造粒。该过程原料的分子结构发生变化,是整个生产流程中最核心的部分。

4、过筛:清除过长、过短等不符合粒径要求的弹性体粒子,得到符合规定尺寸大小的弹性体粒子产品。

5、均化:将颗粒状热塑性弹性体送入均化仓均化,保证每仓物料均一性。

图1 TPV生产工艺流程

图1 TPV生产工艺流程

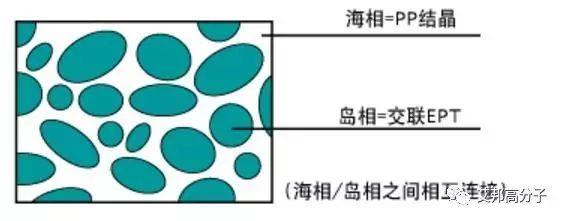

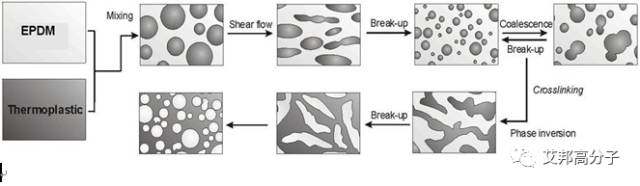

图2控制相位反转形态控制

图2控制相位反转形态控制

动态硫化法生产技术经历了长期的演变,从早期的开炼机工艺到密炼机工艺,直至后来的双螺杆连续全硫化制造技术。最先是1973年由美国的Uniroyal公司开发,制得部分硫化的热塑性弹性体,但是性能较差。20世纪70年代末期,美国Monsanto公司Coran等人对热塑性塑料和弹性体的动态全硫化共混物进行了系统的研究,开发了一种动态全硫化生产技术,生产出了EPDM/PP等热塑性弹性体(商品牌号为“Santoprene”),成功地把硫化橡胶的一些特性(如耐热性能和低压缩变形性能)与热塑性塑料的易加工特性结合在一起,使热塑性弹性体真正地走向市场。目前采用这类生产方法的厂家很多,以隶属于Exxon的AES公司为主要代表。

动态硫化法制备TPV的技术特点:

1)在动态硫化方法制备全硫化热塑性弹性体的过程中,要有适当的温度场和剪切场,共混温度必须高于树脂的熔点或软化温度,以保证流动性,同时不能过高,以免发生氧化降解。剪切场是分散相粒径大小的决定因素,在高剪切速率下分散相粒径可大大减小。同时,交联剂的种类及用量、共混时间及相互间的配合等都会影响橡胶相的粒径及其分布,进而影响全硫化热塑性弹性体的性能,这就对共混设备、制备工艺等提出了极高的要求。普通塑料加工设备无法满足要求。

2)Coran等的研究发现热塑性弹性体中橡胶颗粒的大小对拉伸强度和最大伸长率有影响,拉伸强度和拉断伸长率与橡胶颗粒的直径成反比,橡胶颗粒的直径越小,机械性能越好。在动态硫化法中,由于分散相橡胶粒子是通过机械剪切产生的,所以得到的橡胶粒径不可能做到很小。

3)由于动态硫化的方法是在共混物共混的同时产生硫化作用,共混物在混炼设备中必须达到一定停留时间,橡胶相才能完全硫化,所以不但生产的周期相对较长,而且在制备过程中容易引起橡胶相或塑料相的降解,从而限制了新热塑性弹性体品种的开发。

由于乳液共混法实际使用中很少用到,在此略去不表。

目前, 动态硫化法是国内外TPV生产企业普遍采用的生产方法,而使用物理共混法生产TPV的企业较少。

编辑:胡江波

艾邦高分子独家编辑,转载需注明来源

艾邦建有弹性体产业交流群,包括路博润、埃克森美孚、李长荣、普立万、雄亚塑胶、万马集团、华峰、道恩、锦湖日丽、昆山科信、美瑞新材料等企业加入,欢迎产业链上下游的朋友入群探讨,共谋进步。长按下面二维码:

推荐阅读:

视频推荐:

原文始发于微信公众号(艾邦弹性体网):TPV三种制备方法

资料下载:

资料下载: