ETPU具有优异的回弹和缓冲性能,在鞋材、塑胶跑道、轻质轮胎和各种防护用品上都有广泛应用。随着对ETPU应用的不断探索,它的成型工艺也在不断创新和改进,传统的成型工艺是水蒸气加热成型,华峰集团与战略合作客户共同合作开发了适用于微波工艺的ETPU原料。

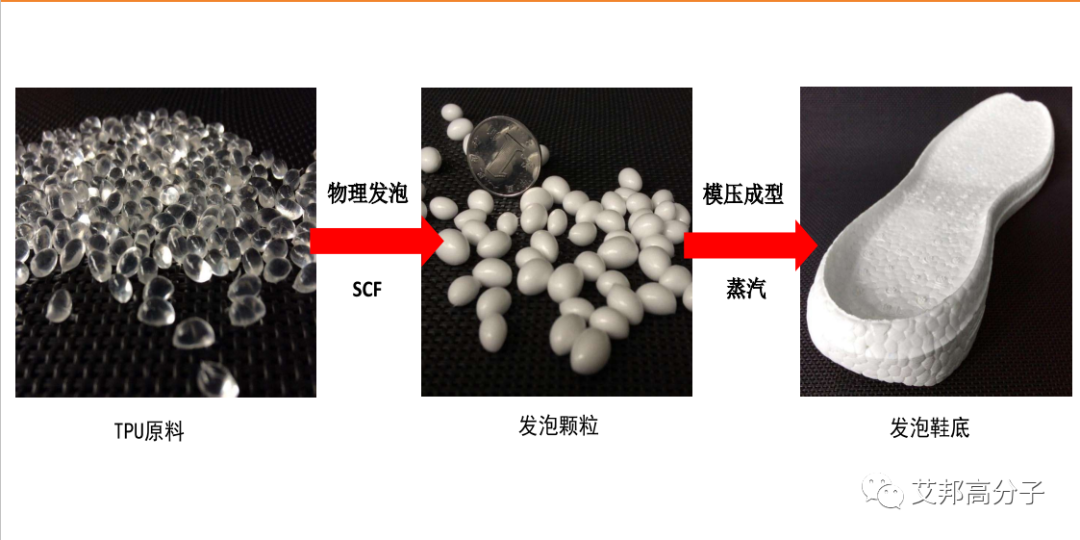

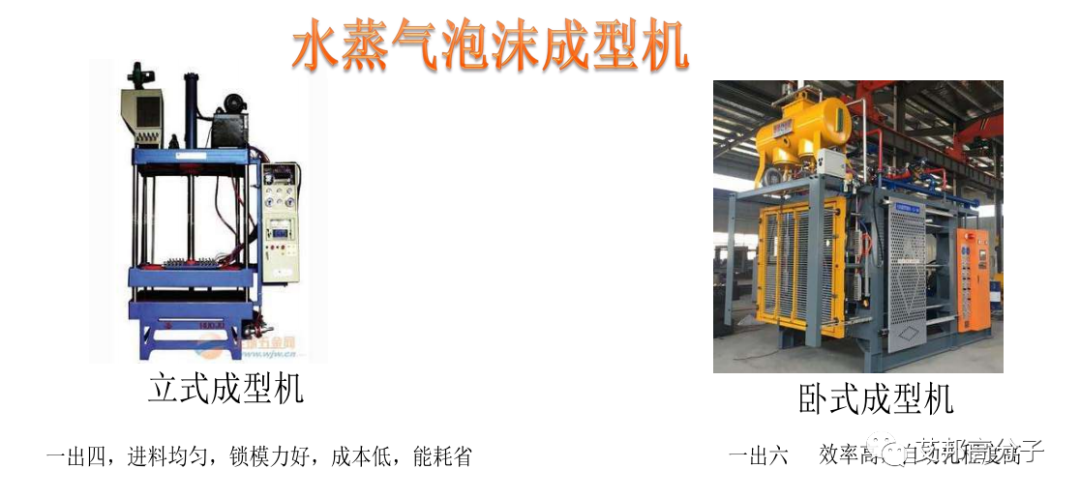

一、水蒸汽加热成型工艺

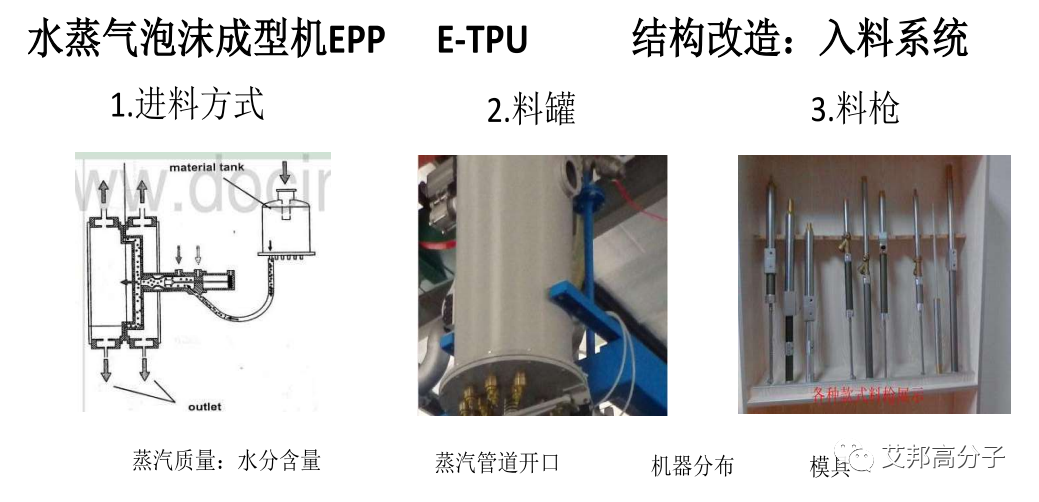

目前市场上一般都是用水蒸气加热进行二次发泡的成型工艺。首先是将ETPU粒子装入成型模具,利用水蒸气加热二次发泡,让相邻ETPU粒子彼此融合在一起,之后冷却即可。

图片:格林美孚第三届鞋材论坛演讲

图 阿迪达斯UltraBOOST

二、微波加热成型工艺

该工艺根据ETPU的热塑性,在成型工艺上运用微波加热。将ETPU粒子装入模具,放置在微波炉内,经过短时间(30秒左右)微波加热,让ETPU粒子部分熔融粘在一起,开模后即可得到产品。

图片:华峰集团第六届鞋材论坛演讲

图片:日本运动品牌Asics(亚瑟士)“MICROFLUX”系列,源自网络

据了解,“MICROFLUX”系列新产品共有6种款式,目前已经在日本、美国等国家上市。据Asics(亚瑟士)官网发布,“MICROFLUX”系列新产品使用新开发的微波成型技术制作而成,约30秒就可以成型中底。与使用亚瑟士标准技术相比,降低了约50%的能源消耗,是一款真正意义上的可持续发展鞋。

三、两种成型工艺的简单对比

1、加热方式

蒸汽加热是在模具上下同时通水蒸气,水蒸汽在ETPU粒子表面传导热量。它是通过物理热传导加热。

微波加热是辐射穿透加热,使ETPU粒子均匀受热。它是通过辐射进行能量转换加热。

图片:华峰集团第六届鞋材论坛演讲

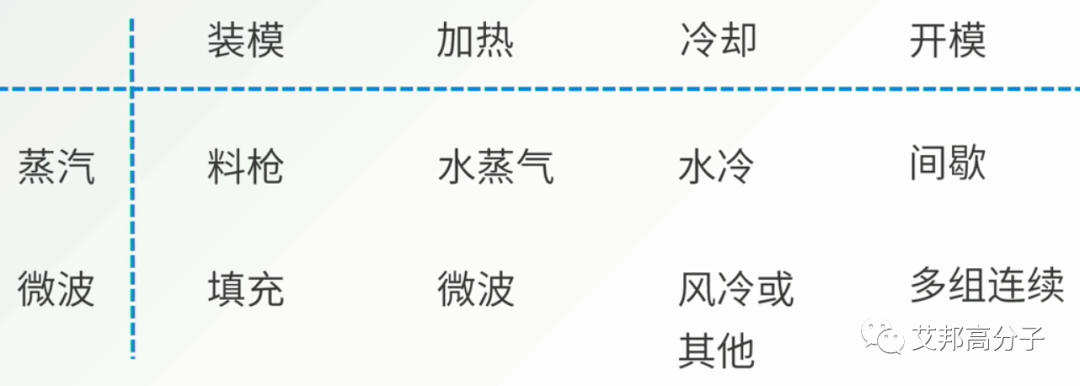

2、工艺区别

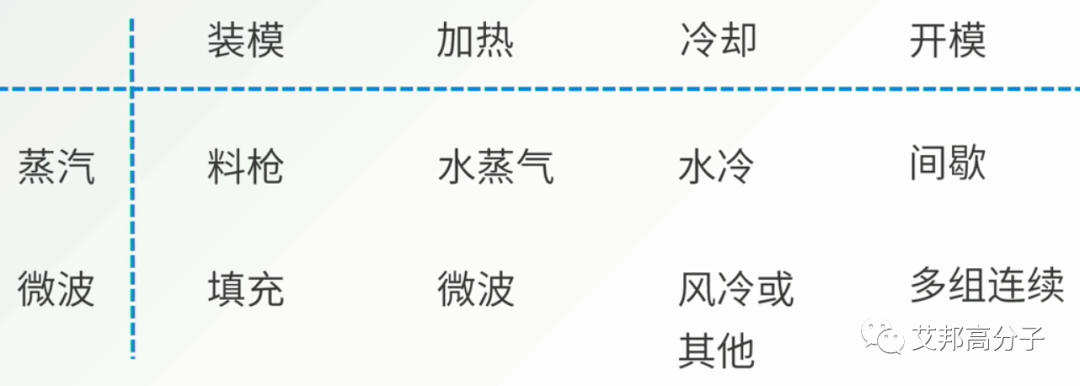

蒸汽工艺是用料枪装模,水蒸气加热、水冷并间歇开模。微波工艺是填充装模,微波加热,可以风冷或其它方式冷却,多组连续开模。

整体比较,蒸汽成型需要大量水蒸汽,即使水能够循环利用,也会有水资源的浪费。微波成型只需填充模具放到微波炉里加热冷却开模即可,相对来说更节省能量。

图片:华峰集团第六届鞋材论坛演讲

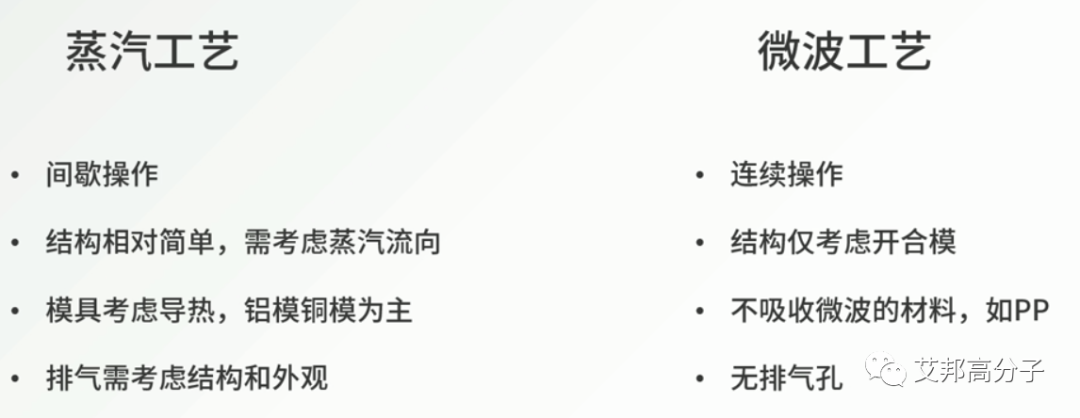

3、模具区别

蒸汽工艺是利用水蒸汽传导热量,在设计模具的时候需要考虑蒸汽流向和制作模具的材质,所以在模具的结构和外观设计上有一定的限制,材质也一般以导热的铝模铜模为主。微波工艺是辐射穿透加热,在设计模具的时候仅需考虑开合模的问题,有更多的设计空间,材质上使用不吸收微波的材料。

图片:华峰集团第六届鞋材论坛演讲

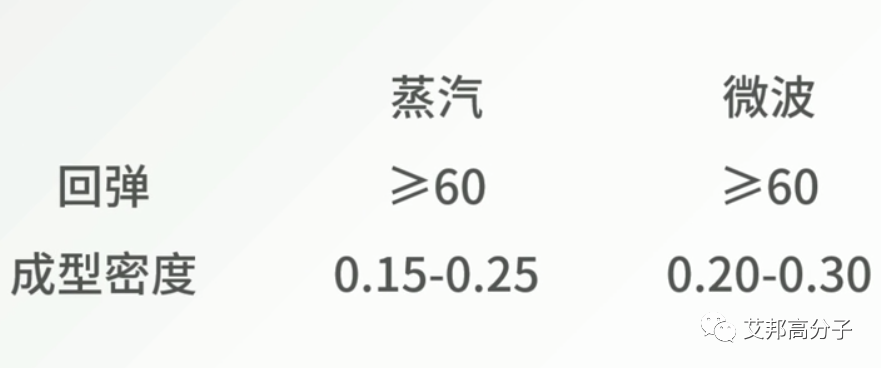

4、成品物性

两种工艺做成的产品,最本质的材质还是ETPU材料,所以它们的撕裂强度或者回弹等性能不会有很大不同。不过微波工艺做成的成品密度稍有偏高,针对这个问题,可以对产品结构设计来减轻分量,如鞋底的镂空设计。

其次,对于复杂形体的设计,微波工艺相比水蒸气工艺,更能复刻模具表面的纹理,能做出凹凸差较大的设计,加上相对平整的表面,更能满足鞋材的设计自由。

图片:华峰集团第六届鞋材论坛演讲

图片:华峰集团第六届鞋材论坛演讲 鞋底的镂空设计

END

原文始发于微信公众号(艾邦弹性体网):TPU超临界珠粒发泡后的两种成型工艺对比

资料下载:

资料下载: