Si-TPV®全称是 Silicone -Thermo PlasticVulcanizate,即有机硅热塑性弹性体,是成都思立可科技有限公司研发的新产品,通过特殊相容技术和动态硫化技术解决了 TPU 与有机硅不相容难题,将充分硫化的有机硅橡胶以 1-3um 微粒均匀分散在 TPU 中,形成特殊的海岛结构,其性能远优于普通热塑性硫化橡胶(TPV),被称为“超级TPV”。

在思立可科技有限公司Si-TPV实现工业化之前,该技术掌握在国外巨头手中,该技术的突破,打破了国外巨头的技术垄断,是高新材料国产化的典型代表。Si-TPV具有高体感相容性和良好包覆性,兼具硅橡胶低硬度、耐高低温性、耐化学品性、高回弹性和TPU突出的机械强度、良好生物相容性等一系列优势性能,因而可应用于穿戴设备、医疗器械等特殊领域。

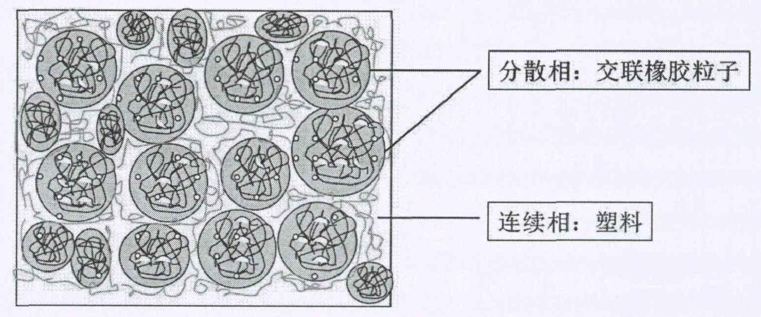

Si-TPV为什么长期被国外巨头垄断呢?我们先从热塑性硫化胶(TPV)说起TPV是以大量交联橡胶微粒(50-80%),通过动态硫化技术分散于热塑性基材中,形成独特的海岛型相态结构,结构示意图如图一:

(大圆圈内指的是热塑性基材,绿色小球代表完全硫化的橡胶颗粒。)

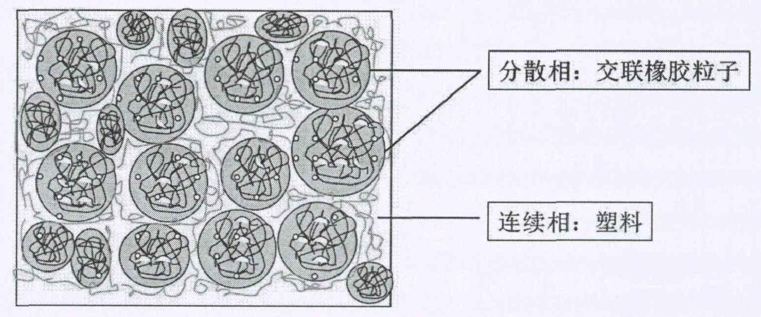

TPV成型较为复杂,动态硫化过程中涉及到相形态转变,过程如图二所示:

如图二所示,TPV在成型过程中,初始包覆热塑性树脂的橡胶相变成了分散在热塑性树脂中的橡胶颗粒。在起始阶段的状态,与简单橡塑共混物中橡胶的破碎相似,加入硫化剂之后,橡胶相在交联程度较低的情况下即发生破碎;然后,橡胶相硫化程度提高,交联的橡胶分子链形态结构趋于稳定,最终形成以塑料相为连续相、橡胶相为分散相的“海-岛”结构。

相转变是TPV成型过程中一个普遍且重要的过程,加工温度、橡塑比、剪切强弱、硫化剂的加入时间、硫化剂的活性及浓度、橡胶和塑性基材的相容性等都会对相转变过程造成显著影响。因此,TPV的成型过程涉及因素极多,制备难度高,甚至会出现改变任一条件,都会导致TPV性能出现较大差异乃至成型失败的情况。目前,TPV的动态技术模型还只掌握在少数几家跨国巨头手中。

国外对TPV的研究起步较早,上个世纪八十年代初就完成TPV产业化,1972年美国Uniroyal公司建立了“TPR”三元乙丙橡胶(EPDM)/聚丙烯(PP)TPV生产线,1987年美国Monsanto推出了世界上第一条完全动态硫化生产线,随后Coran等对9种塑料和11种橡胶的不同组合物进行了广泛研究……截至2017年,埃克森美孚(Exxon Mobil 原 AES)全球TPV市场占有率约 90%,为TPV行业绝对领导者。

我国对TPV研究起步于1982年,北京化工大学、长春应化所、青岛科技大学、四川大学、华南理工大学等众多科研单位相继投入到TPV的相关研究中。但直到2005年,才建立了“完全预分散-动态硫化工艺”生产线,该工艺由北京化工大学张立群教授开发,山东道恩股份在龙口完成建设。

国内动态硫化技术起步较晚,技术储备不足,并且市场占有率低,无法形成研发-市场双向支撑,暂时难以打破国外寡头的技术垄断。

2003年,道康宁公司推出4个牌号,3种基体有机硅热塑性硫化胶,商品名TPSIV。以TPU为基体TPSiV柔软、耐磨、抗水解、使用温度范围宽广,且对化学介质有着良好的耐受性与生物相容性,SiR和TPU是公认可用于人体的生物医用材料,特别是其优异的人体亲和性、独特且极其舒适的人体触感、良好的包覆性能与粘接性能,能与PC、ABS等工程塑料共挤/注射成型,广泛应用于可穿戴智能设备、电子器件、医疗保健、运动、生活器材等对触感有着独特要求的领域,因而引起了极大关注。

随着人们对健康、医疗、保健器材、日用品品质追求的提高以及5G智能化时代的来临,SiR/TPU制得的Si-TPV无疑具有广阔的市场前景。同时该项目也引起了国内外众多科研单位和科技公司关注。

普遍认为,溶解度参数相差0.5之内的塑料和橡胶才有通过动态硫化制备热塑性硫化胶的可能。而资料显示,TPU和硅橡胶溶解度参数分别为10.3和7.3,两者极性差别较大,属于热力学不相容体系。

目前,即便是溶解度参数≤0.3的PP/EPDM体系的TPV,国内也没有做到很成熟,除了少数几个厂家,大多数都处于实验室阶段。因此,做SiR/TPU动态硫化体系的Si-TPV,其难度极大,思立可科技董事长、技术总监徐龙平先生认为,性能优异的Si-TPV,就是动态硫化技术领域的桂冠!

毫无疑问的是,SiR与TPU的增容是制备Si-TPV的首要问题,成为研究的重点和热点。如果没有很好地解决SiR和TPU的相容性问题,那么得到SiR/TPU弹性体会在二次加工时分相,SiR容易团聚甚至宏观分相,导致弹性体表面掉渣、起皮、力学性能大幅下降等问题。

a. 用极性集团改性硅橡胶,提升其溶解度参数,并通过极性基团上的官能团,实现反应或非反应增容,如Santro等人用EMA接枝SiR,通过氢键实现和TPU的增容;Matity等合成的三乙酰基硅烷接枝硅橡胶改善SiR与TPU的相容界面;

b. 通过用有机硅链段改性TPU,降低TPU极性,实现反应或非反应增容,如广东工业大学的雷彩红课题组,合成了端羟基聚二甲基硅氧烷改性聚氨酯(Si-PU)和有机硅改性超支化聚氨酯(HPU-Si),均可用于Si-R/TPU体系增容;

c. 通过加入具有偶联作用的中、小分子,实现反应或非反应增容,如余海斌等采用二甲基硅氧烷-b-乙二醇嵌段共聚物对SI-R/TPU体系增容;广东工业大学的雷彩红课题组用EVA实现了SI-R/TPU体系增容。

国内众多企业、科研单位都在硅基热塑性弹性体(Si-TPV)上投入了大量人力、物力,但根据市场调研,目前除“思立可”生产的热塑性有机硅弹性体,商品名“Si-TPV”,国内对热塑性有机硅弹性体的研究均处于实验室阶段,尚无工业化产品。

值得指出的是,目前国内有一些厂家,通过用有机硅链段改性TPU,希望能够像Si-TPV一样,将SiR和TPU的优点结合起来,以替代硅基热塑性弹性体,但根据对成品的实际效果判断,其触感上更接近于TPU的塑料感,与Si-TPV的触感有较大差距。思立可科技董事长、技术总监徐龙平先生认为:向TPU中添加有机硅,有且仅有添加三维网状结构的硅橡胶,才能让体系的触感达到极致。否则,无论是直接在TPU里添加硅酮母粒,还是用有机硅接枝改性或是嵌段共聚,都只能起到一定爽滑的效果,远远达不到Si-TPV的优异的爽滑触感。

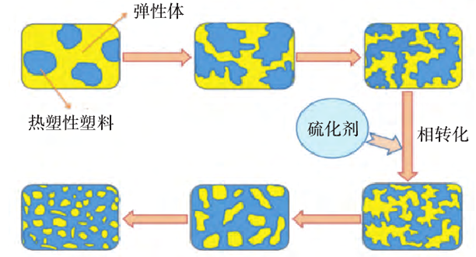

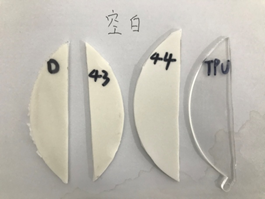

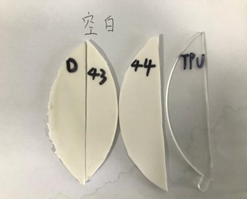

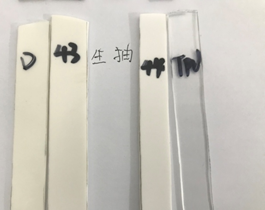

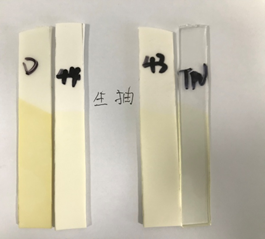

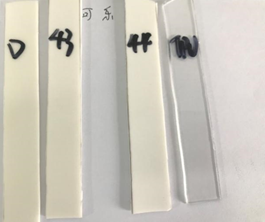

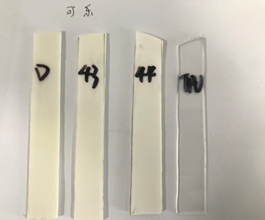

图 思立可Si-TPV产品

下面为大家介绍一下Si-TPV技术原理和部分性能:

成都思立可科技有限公司一直致力于有机硅在塑料领域的应用,在有机硅与塑料先结合领域积累了丰富经验,经过长达8年研究,公司通过“特殊相容技术”和“动态硫化”两项核心技术,在动态硫化制备硅基热塑性弹性体方面取得巨大突破,目前已实现产品工业化量产,年产量达10kt。

微米级硅橡胶颗粒在连续相TPU表面形成微小凸起,特殊相容技术技术让硅橡胶微粒可以更加均匀、稳定分布于连续相中使材料集硅橡胶和TPU优点与一体,从而使Si-TPV具有不同于硅橡胶和TPU的丝滑触感。同时硫化硅橡胶颗粒自身较软,相当于热塑性弹性体的软段,降低热塑性弹性体的硬度,不需要额外添加软化油,从源头上彻底解决软化油析出问题。

图 思立可Si-TPV产品

-

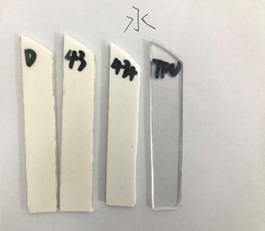

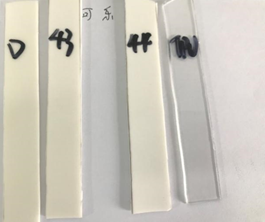

在恒温恒湿箱(温度23℃,湿度50%)中,测试24小时;

-

取出试样,用清水清洗表面残留介质,再次放入恒温恒湿箱(标准实验室)中,大于1小时,蒸干水分;测试试样表面颜色,用Lab值表示,并拍照

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

由测试结果可以看出,思立可Si-TPV具有比国外竞品和TPU更加优秀的耐污性。

以下是Si-TPV 3100系列 和 3300系列的产品基本参数:

思立可Si-TPV,在各大领域全方位满足您的需求。TPE、TPU、TPV解决不了的问题交给思立可Si-TPV。更多更详细Si-TPV产品信息与应用场景,敬请关注2021年4月13日至4月16日深圳国际橡塑展,思立可在15R51号展位等候您的莅临,期待与您进行现场沟通与交流!

更多产品信息,欢迎来电咨询 028-83625089

思立可是一家自主研发、生产、销售有机硅功能材料的国家高新技术企业,公司拥有四川省企业技术中心研发平台,与四川大学、西华大学、国家树脂研究中心等科研单位紧密合作,自主研发、生产的功能材料均是行业的标杆产品,公司也将在4月深圳举办的CHINAPLAS上重点介绍新品Si-TPV®的性能特点及应用场景,欢迎各位新老朋友届时莅临指导,展位号15号馆R51 (15R51)。

另外,思立可也将出席5月13日的第六届热塑性弹性体技术与应用研讨会,给大家带来演讲分享《硅基热塑性弹性体Si-TPV的应用场景》,欢迎前来现场探讨交流。

推荐阅读:

阅读原文,加入TPV群友通讯录!

原文始发于微信公众号(艾邦弹性体网):Si-TPV制备技术难突破,思立可率先完成国产工业化

资料下载:

资料下载:

资料下载:

资料下载: