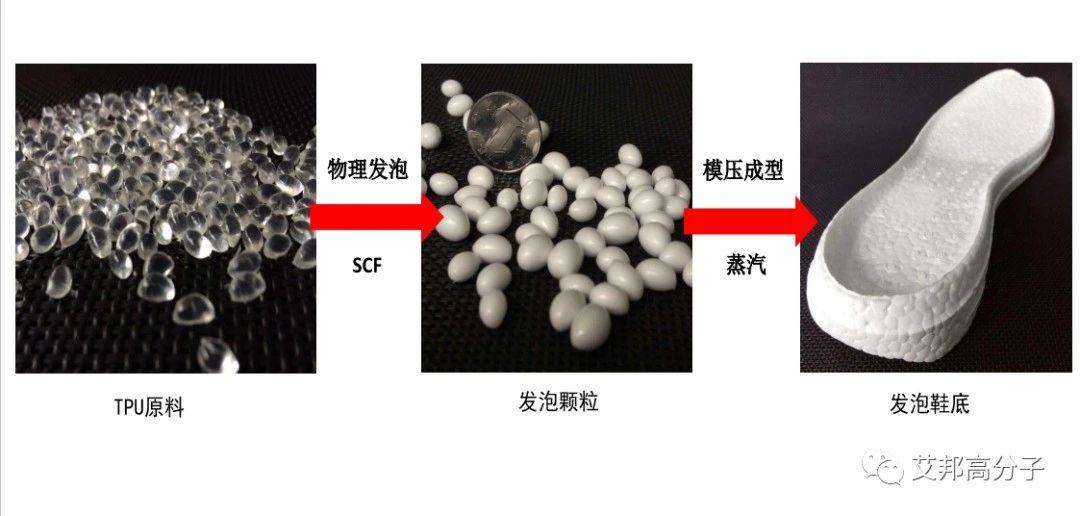

E-TPU是热塑性聚氨酯(TPU)颗粒通过超临界发泡技术膨胀到原来体积的3-10倍后产生的新材料,每颗TPU粒子像爆米花一样膨胀起来,形成内含微型密闭气泡的椭圆形,所以通常也将E-TPU称为“爆米花”。

E-TPU发泡颗粒内部含有大量微孔结构,泡孔内部包裹着大量的空气,泡孔直径从30μm~300μm不等。这些密闭气泡能够赋予发泡颗粒以优异的超低密度、较高的回弹性和柔韧性。

1. 胶粘

胶粘剂粘接工艺是早期 E-TPU 材料成型的主流技术路径,将经过超临界流体发泡的 TPU 珠粒通过喷涂、浸渍或混合搅拌等方式,使PU胶或热熔胶等胶黏剂均匀包覆于颗粒表面,再经固化实现颗粒间的结合,这种成型工艺比较简单,技术门槛不高。

然而这种成型工艺环保性不足,由于胶水自身密度较高,导致鞋底重量增加,且粘接界面强度较弱,会降低材料的回弹性;此外,界面结合力不足易引发 E-TPU 颗粒脱落等问题,影响产品耐用性,目前水蒸气成型工艺基本取代了胶粘工艺成为主流的成型工艺。

胶粘成型彩色E-TPU鞋中底,图源国盛新材料

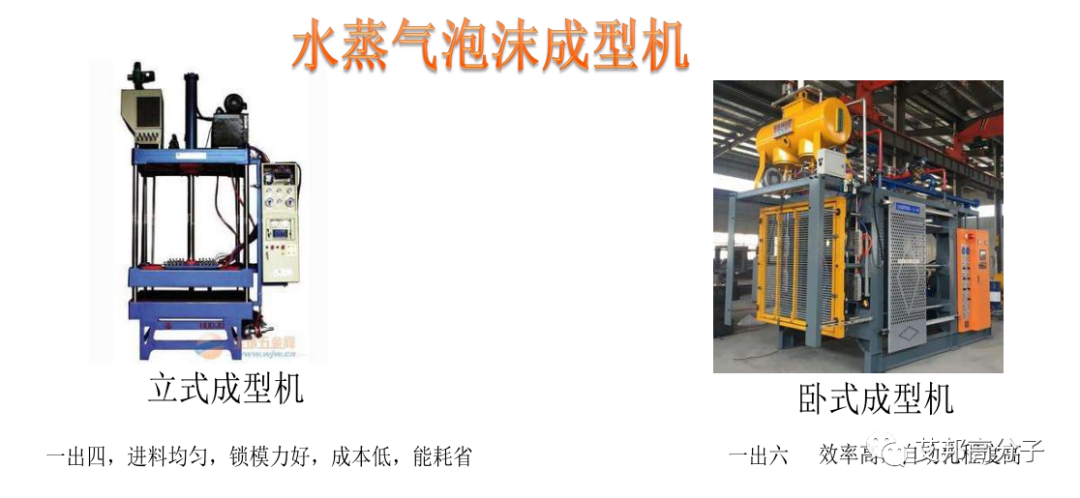

2. 水蒸气加热成型

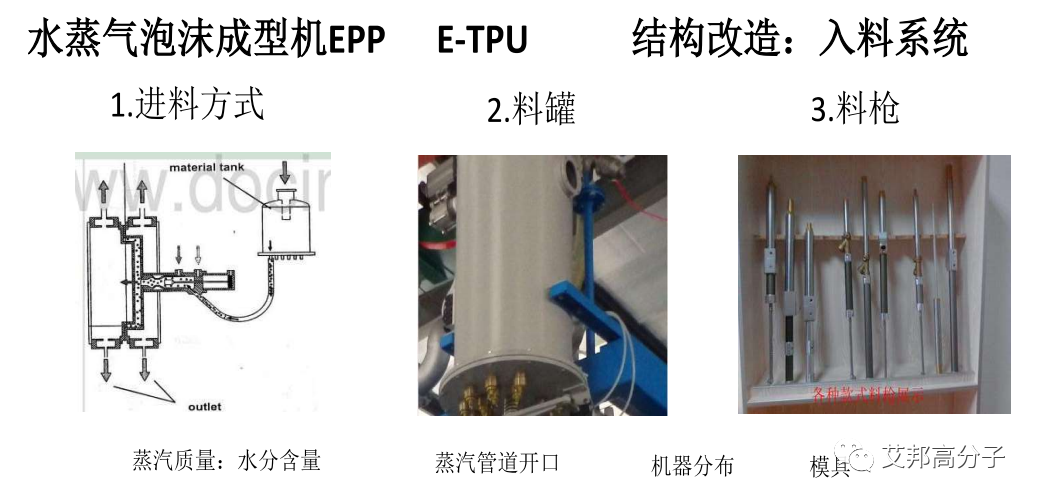

目前市场上一般都是用水蒸气加热进行二次发泡的成型工艺。首先是将E-TPU粒子装入成型模具,利用水蒸气加热二次发泡,让相邻E-TPU粒子彼此融合在一起,之后冷却即可。

图片:格林美孚第三届鞋材论坛演讲

图 阿迪达斯UltraBOOST

3. 微波加热成型

该工艺根据E-TPU的热塑性,在成型工艺上运用微波加热。将E-TPU粒子装入模具,放置在微波炉内,经过短时间(30秒左右)微波加热,让E-TPU粒子部分熔融粘在一起,开模后即可得到产品。

图片:华峰集团第六届鞋材论坛演讲

图片:日本运动品牌Asics(亚瑟士)“MICROFLUX”系列,源自网络

据了解,“MICROFLUX”系列新产品共有6种款式,目前已经在日本、美国等国家上市。据Asics(亚瑟士)官网发布,“MICROFLUX”系列新产品使用新开发的微波成型技术制作而成,约30秒就可以成型中底。与使用亚瑟士标准技术相比,降低了约50%的能源消耗,是一款真正意义上的可持续发展鞋。

4. 热压成型

热压成型是一种新型的成型工艺,将定量干燥的E-TPU珠粒填入成型模具后,按以下流程进行热压成型:

①加热阶段:将模具转移至加热站,使温度由50℃升至135℃;

②热压成型阶段:根据部件厚度,热压时间设定为6~8分钟不等;

③冷却阶段:将模具转移至冷却站进行降温,温度由135℃降至50℃;

④脱模工序:待模具冷却至50℃以下后,取出成型部件。

将E-TPU珠粒冲入模具,来源:巴斯夫

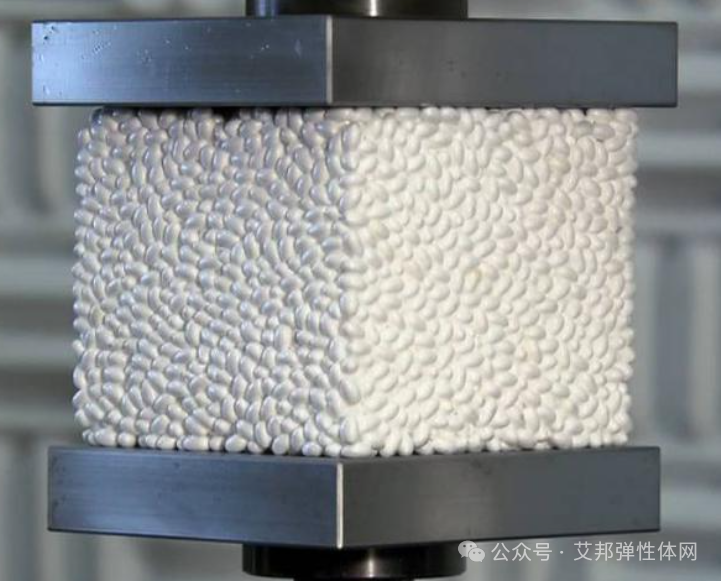

热压过程,来源:巴斯夫

由巴斯夫由热压工艺打造的Infinergy ® Revolution可实现高效的成型流程,该材料具有高回弹性以及同类产品中最佳的耐用性,应用于鞋材领域,其表面纹理可定制,同时可实现完全回收利用。

巴斯夫由热压工艺制得的Infinergy ® Revolution鞋底

巴斯夫由热压工艺制得的Infinergy ® Revolution鞋底

来源:艾邦弹性体网综合整理

资料下载:

资料下载: