当传统鞋模制造仍在按部就班时,中科丰阳已率先将传统工艺与金属3D打印技术深度融合,通过搭建智能化产线将生产效率和产品质量推向全新高度。智能制造与行业“精”“质”需求的碰撞,正为鞋模行业带来前所未有的变革与无限可能。

中科丰阳(福建)科技有限公司(以下简称“中科丰阳”)致力于运动品牌鞋类模具的开发、研制和生产,是体育用品制造行业中首批引入金属3D打印技术并实现产业化、智能化生产的企业。从2020年开始,中科丰阳陆续采购多台铂力特400系列金属3D打印设备、引入了智能化产线方案,完成了鞋模产线化建设。目前,中科丰阳多款RB、EVA、ETPU等鞋模已成功从研发迈入量产阶段,累计产出超15000副鞋模。

从鞋模生产模式升级到5G+智慧工厂产能效益加码、从线性链条到数字化闭环,中科丰阳如何携手铂力特让生产能力“一骑绝尘”?

作为鞋模行业率先将金属3D打印技术应用到产品生产并实现产业化的开拓者,中科丰阳凭借雄厚的研发实力与完善的技术服务体系,与铂力特强强联合,共同面对挑战,不断突破技术壁垒:双方从鞋模工艺、花纹、材料的共研共创,到深化在装备升级、设计优化、工艺迭代、材料开发、新应用等领域的合作,实现了双方技术的跨领域嫁接,中科丰阳为铂力特在装备制造、工艺改进等方面提供了多维度数据支撑,合作突破压力、温度等工况难题,让3D打印技术成功应用于鞋模制造,实现了金属耗材减少20%、制造时间缩短30%,且保障了使用寿命,为鞋模行业树立了智能制造的新标杆。

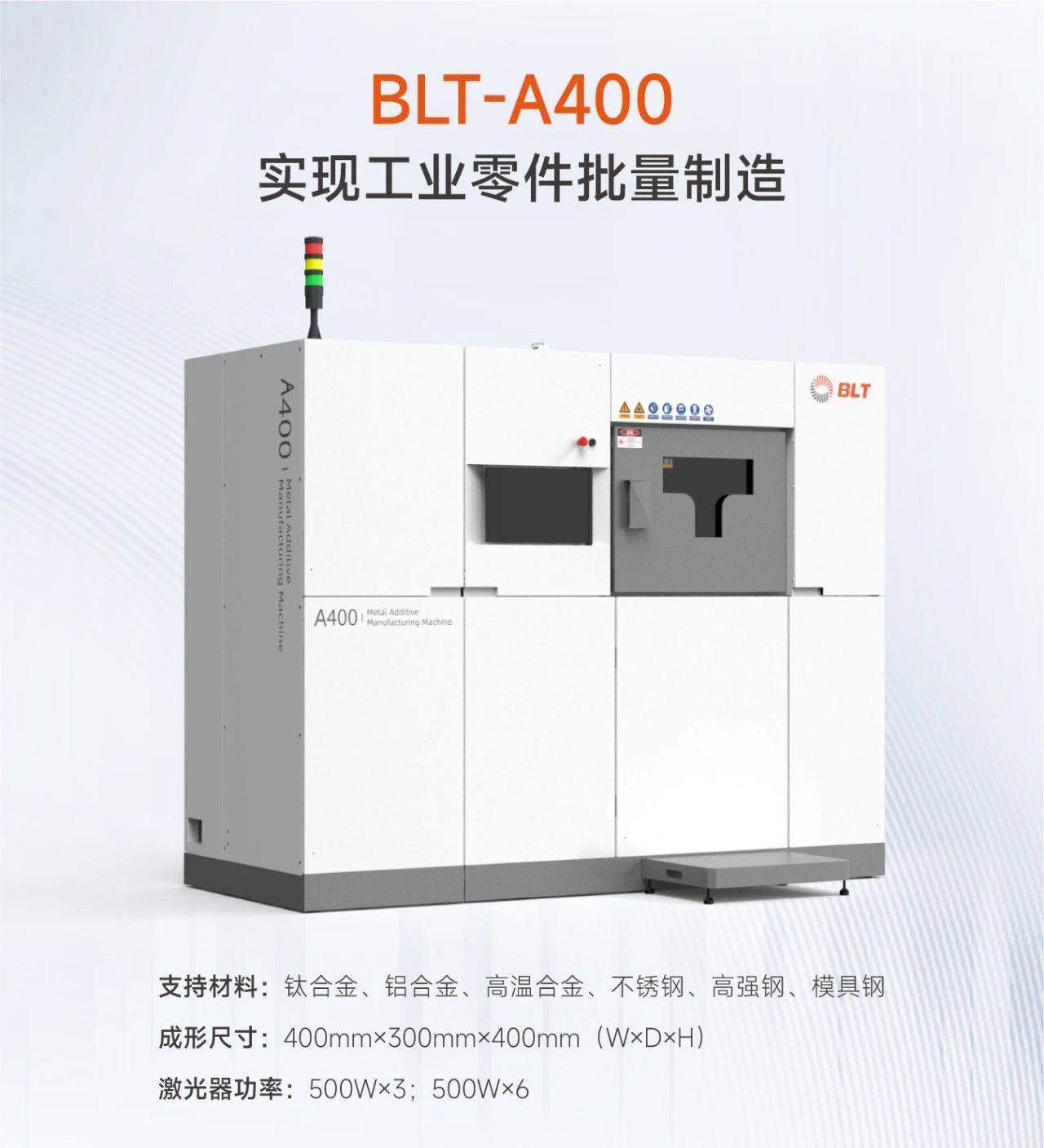

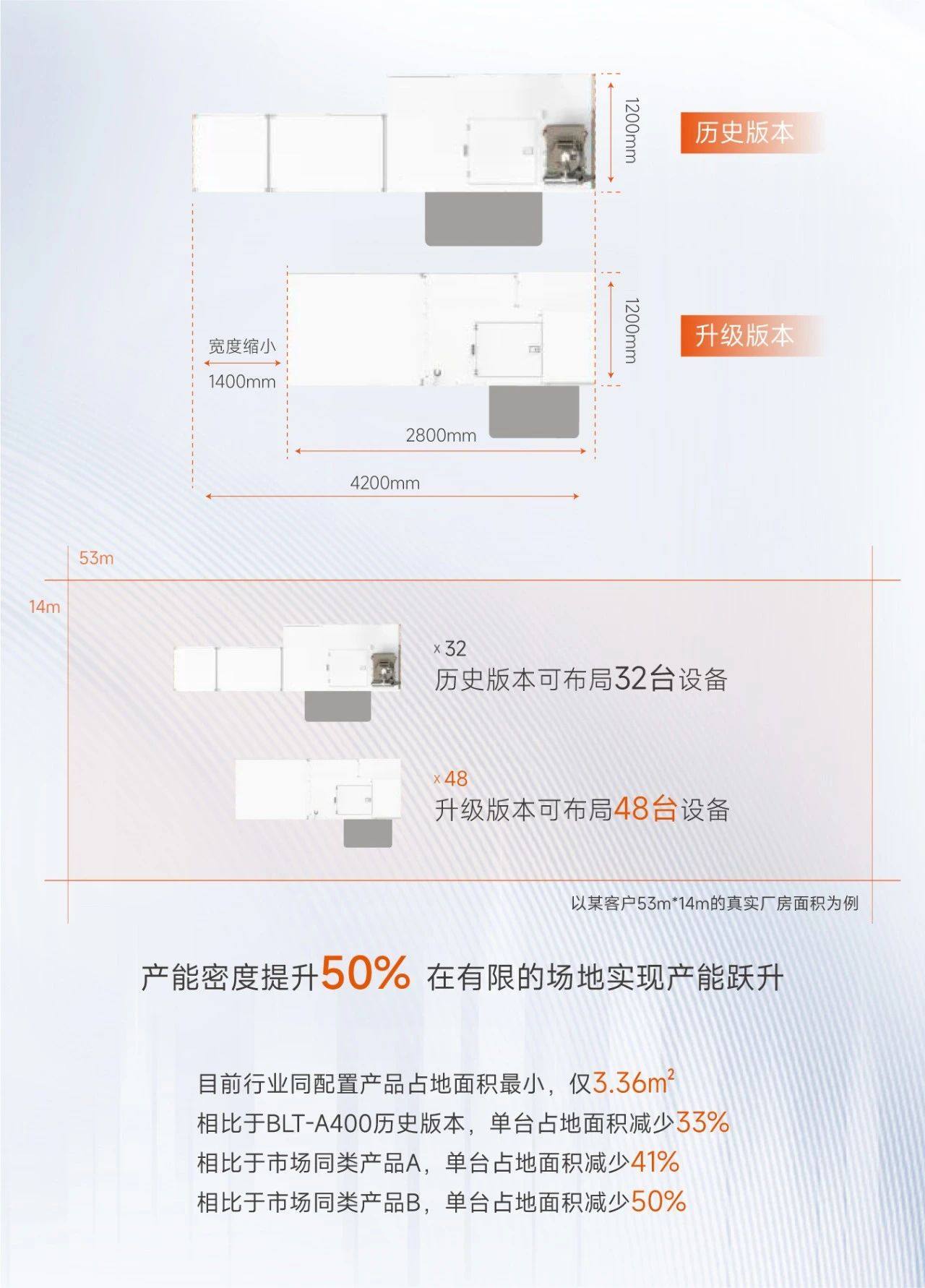

从2020年至今,铂力特与中科丰阳合作深度、广度不断加强,基于中科丰阳规模化生产场景的实战数据及工艺优化建议,双方建立深度协同共创机制,通过联合研发闭环,新升级的铂力特400系列设备具备3大核心亮点——单人单机操作、紧凑型产线布局(占地面积仅3.36㎡)、智能能耗管理(单位能耗降低22%),并配备鞋模专用参数包,显著提升设备综合效能与场景适配性。

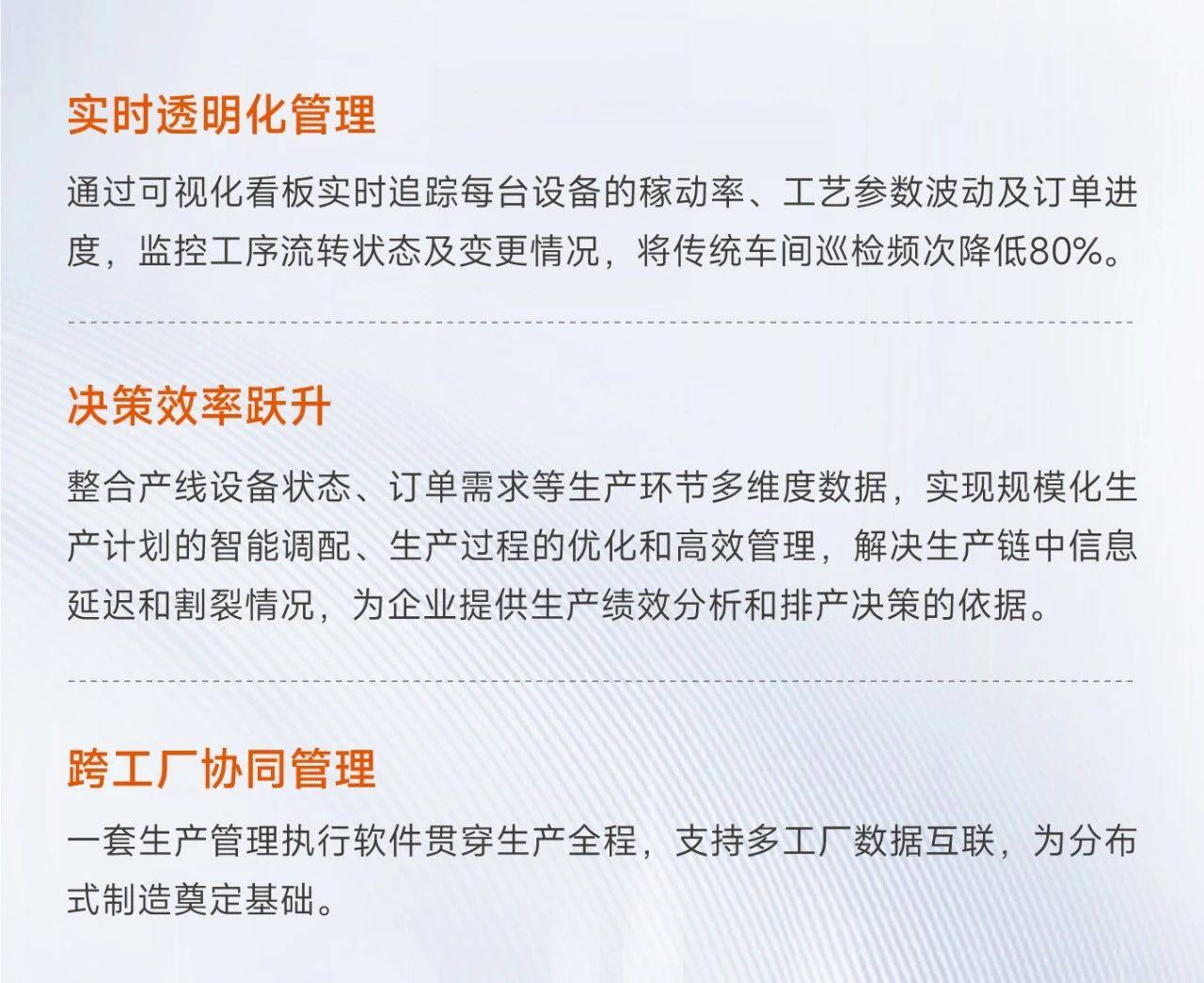

随着5G+智慧工厂的不断完善和生产能力大幅的提升,中科丰阳引进了BLT-MES智能产线管理系统,成为中科丰阳的“数字中枢”,助力管理人员全方位掌控生产进度,精准实现增材制造产线化生产过程管理:

在中科丰阳产能升级与厂房搬迁的关键节点,BLT-MES系统以数字化赋能实现了"搬厂即投产"的高效衔接,打破传统产线调试周期冗长的瓶颈,既降低了搬迁过程中的产能空窗期,又为后续智能化产线迭代预留了机会,真正实现了从物理搬迁到价值再造的无缝转化。同时,BLT-MES系统契合中科丰阳的“千机扩产”计划,可助力其构建分布式3D打印网络,加速实现单日千套模具的交付能力,打造全球首条鞋模全流程智能产线。

如今,在中科丰阳的厂房中,仅需5-6名工人即可完成超50台铂力特400系列设备的产线运转,单人单机独立作业已成为工作常态;设备可实现24小时“人停机不停”连续生产,基本实现了单日生产一双鞋模(传统制造工艺至少15天);为更大程度减少材料浪费,鞋模底部采用蜂巢结构设计,实现模具减重同时提升了打印效率,制造周期缩短了30%以上;通过精确控制打印参数和优化打印路径,成功实现了鞋模的高精度打印,鞋模误差从传统制造的±1mm降低至±0.05mm,纹理处360°无死角,细节精细度为±0.02mm。

左右滑动查看更多→

此外,铂力特与中科丰阳的合作还推动了行业标准的制定与完善,双方以"技术共同体"姿态深度嵌入鞋模智造价值链,从专用材料库搭建到开创性工艺研发,系统性攻克金属3D打印鞋模从原型验证到规模量产的"最后一公里"难题。期待未来,中科丰阳将继续以技术裂变驱动产业聚变,在全球鞋模智造版图上标注中国科技的新高度。

来源:铂力特

资料下载:

资料下载: